03「成形・加工」について学ぶ

アルミの工業材料としての特性を深く掘り下げる「アルミ素材学」。3回目は「成形・加工」について考えていきます。成形・加工方法によって自由自在に姿・形を変えられるアルミは、あらゆる場面で活用されています。今回は金属加工のスペシャリストが、5軸マシニングセンタの限界に挑戦した驚異の切削加工技術も詳しく紹介していきます。

「成形・加工」について学ぶ

アルミニウムの板や押出形材などは、さまざまな加工を施すことによって、最終製品になります。アルミニウムの加工技術には成形(曲げ・絞りなど)、切削、切断、接合、表面処理などがあります。これらの加工技術は近年目覚しい進歩を遂げており、アルミ製品の信頼性を高め、新しい付加価値を生み出す重要な役割を担っています(一般社団法人 日本アルミニウム協会「アルミニウムとは」より)。

アルミは加工方法によって自由自在に形が変わる万能素材

2次元の板を3次元の形へと変える「曲げ」や「絞り」は、アルミニウムの代表的な加工方法です。その他、切断や切削など、用途に合わせた加工を施すことでアルミニウムはさまざまな形状に変化し、幅広い分野で活躍しています。

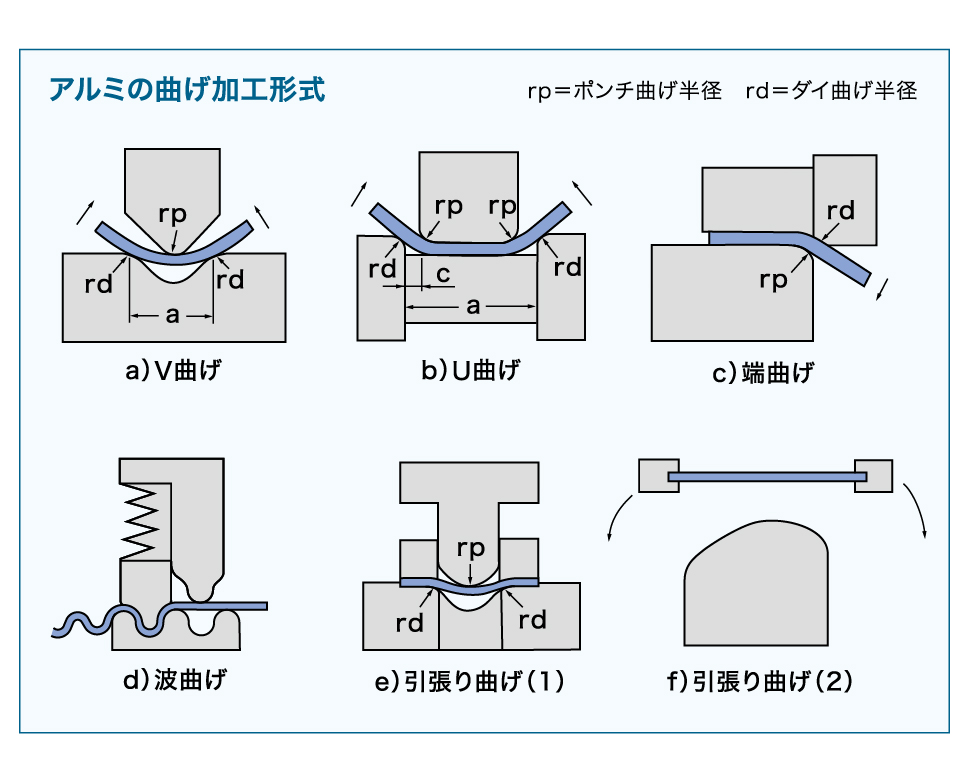

■曲げ

アルミニウムの板は、簡単に折り曲げたり、円筒状にすることができます。曲げ加工は絞り加工と並ぶアルミニウムの代表的な加工方法です。基本的には、①純粋曲げ、②型曲げ、③巻き付け曲げの3つの形式があります。

曲げ加工は板材ばかりでなく、管や棒、押出形材などの成形にも適しており、引き曲げ、圧縮曲げ、突き曲げ、押し曲げ、ロール曲げ、引張り曲げなどの方法が用いられます。また、材料の形状や寸法、曲げの半径や角度などの条件に合わせ、簡単な手曲げから、プレスやロールベンダー、ロールフォーミング(ロール成形)などの機械曲げまで、さまざまな方法があります。ロールフォーミングは、コイル状に巻いた長い寸法の薄板を連続成形ロールに通すことにより、屋根材、外壁材などの量産に適した方法です。

■絞り

絞り加工はアルミニウムの優れた展伸性を生かした成形加工方法で、深絞り加工やへら絞り加工などの方法があります。

深絞り加工は、素材をダイスの上に置き、ポンチでダイス孔の中に絞り込んで成形する方法です。深い底付き容器などを効率よく生産できる方法で、飲料缶や鍋などの台所用品をはじめ、各種工業製品の成形加工に幅広く用いられています。

しごき加工・タンデムしごき加工

なお、深絞り加工で得たカップをさらに薄く深い製品にするため、クリアランス(すきま)の小さいダイスとポンチを用いてカップの側壁を高さ方向にしごき出す加工を“しごき加工”と呼んでいます。この方式でつくった缶類をDI缶(D:Drawingは絞り、I:Ironingは、しごきの略)と称します。ビールやその他の飲料用アルミ缶は、その代表的な製品です。また、強度や耐食性と塑性加工性に優れたプレス用アルミ合金も開発され、自動車の車体や部品をはじめ、複雑な形状を効率よく成形できます。

へら絞り

へら絞り加工は、素材またはある程度成形してある中間薄板製品を専用のへら絞り旋盤に取り付けた型と一緒に回転させ、へら棒やローラーを工具として押し付け成形する方法です。ろくろ加工に似たこの方法は、外周が円形の比較的底の浅い容器や反射鏡、自動車用ホイールなどの成形に用いられます。

■切断

機械的に切断する場合には、シャー、丸のこ、帯のこ、ジグソーなどを使用します。また効率よく切断する方法として、プラズマアークやティグアーク、レーザービームなどによる溶断技術やウォータージェットが開発されています。

高い精度で多種多様な形状を自由につくり出せる切削加工

■切削

フライス、バイト、ドリルなどの機械工具で削って仕上げる加工方法で、フライス盤、旋盤、マシニングセンタなどが用いられます。特に管や棒などの場合は、切削用に開発された快削アルミ合金がよく使用されます。この合金は簡単に切削でき、発生する切りくずが細かく、処理も容易です。

切削加工の中で最もよく使われるのは旋削加工です。これは旋盤に取り付けた材料に鋭い切削バイト(刃物)を押し付け、回転させながら材料の表面を切削するもので、精密な寸法形状が得られます。最近では、ロボットのハンド(手の部分)、プラスチック射出成形機の金型など、新しい機器部材や治工具にアルミ合金(主に7000系合金)が使われています。

■鏡面切削加工

アルミ製品の表面をダイヤモンドバイトなどの精密加工用工具で切削することにより、鏡のような高い反射性を得ることができます。このような精密切削加工によって表面の粗さが少なく、平坦で寸法精度に優れた製品ができます。鏡面切削加工を施したアルミ製品としては、複写機用感光ドラム、レーザープリンター用ポリゴンミラーなどがあります。

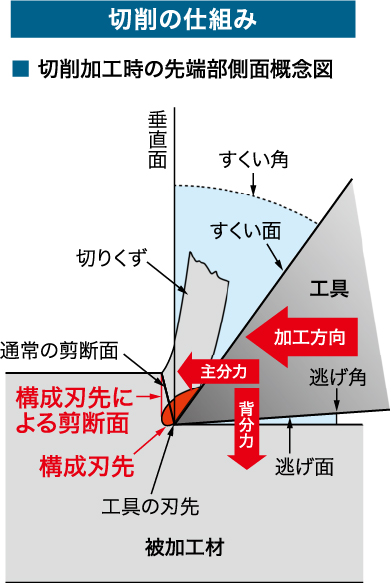

切削技術と仕組み

切削は、直角程度に開いたくさびを工具として用います。くさびを金属表面に押し付けると表面には圧縮の塑性変形が起こります。くさびが表面に作用する力を分解すると、表面に平行な主分力と、表面を押す背分力に分けられます。くさびに接する表面では、この2つの分力によりすべり線が入ります。塑性変形により切りくずが持ち上がった後は、くさびのすくい面が切りくずを押す力と逃げ面で表面を押す力で裂かれやすくなり、塑性変形の加工発熱で切りくずが軟化し、削りやすくなります。

SOURCE

1. 一般社団法人 日本アルミニウム協会

「アルミニウムとは」 P47~P49

2. 田中和明著

『図解入門 よくわかる最新金属の基本と仕組み』

秀和システム

3. 堂田邦明著

『図解雑学 金型のしくみ』

ナツメ社

アルミ削り出し1/1ヘルメットを生み出した金属加工のスペシャリスト「大槇精機」

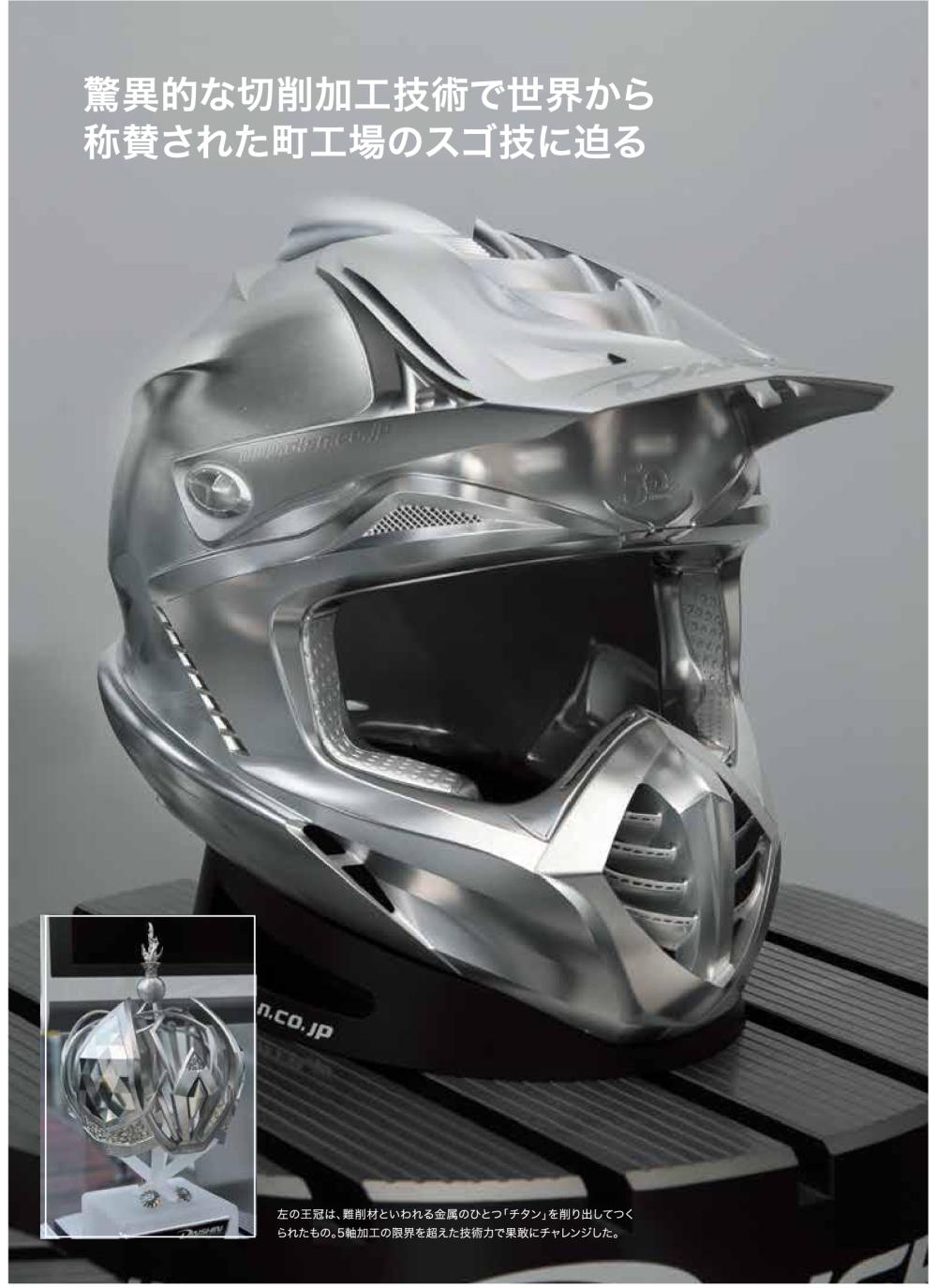

左ページの輝くヘルメット。四角いアルミの塊から削り出してつくられたものだと聞いて、驚かない人はいないのではないでしょうか。世界各国のエンジニアが絶賛する5軸マシニングセンタの限界に挑戦した驚異の切削加工。誰も見たことのない卓越した技術力で瞬く間にその名が知れ渡った町工場のサクセスストーリーに、アルミが深く関わっています。「先駆者の度肝を抜く技術力」を合言葉に、日々研鑽を重ねる株式会社大槇精機の大町亮介社長にお話を伺いました。

えっ、これがアルミの削り出し?常識を覆した動画を世界が称賛

改めて説明します。これはモトクロス用バイクのヘルメットに、めっきを施したものではありません。5軸マシニングセンタを駆使し、W40cm×H30cm×D35cmのアルミインゴットを削り出して製作された原寸大のオールアルミ製ヘルメットです。YouTubeにアップされた5軸加工Movieの累計再生回数はなんと240万回以上。わずか3分ほどの間にアルミの塊が削り出され、瞬く間にヘルメットの姿が浮かび上がる驚きの動画は、「日本が誇る驚異的な技術力」としてテレビの情報番組やYahoo!のトップページでも紹介され、アクセス数が急上昇。エンジニアだけでなく、切削加工を知らない一般人の目までも釘付けにするほどのインパクトで、メディアでも大きな話題となりました。

「アルミを削り出したこのヘルメットは、今やわが社の看板になっているといってもいいでしょう。大槇精機という会社の名前を知っているのは限られた業界の人たちだけですが、“ヘルメットの削り出しの・・・”と説明すると、“えっ、あのヘルメットの会社?知っているよ”と言ってもらえるほど強力なアイコンになっています」。

そう語る大町亮介社長は、祖父、父、息子と3代続く創業54年目の大槇精機を率いる若きトップ。こうして世に名前が出るまでは名だたる大手メーカーの依頼を受ける機密工場として黒子に徹する日々で、その存在を知っているのはごく一部の限られた人たちだけでした。

「当社は、ニ輪・四輪自動車の試作部品の開発サポートを行っている会社です。5軸のマシニングセンタを導入したことで複雑形状の部品などにも対応できるようになり、近年では航空機やロボット関連企業にも削り出しの試作部品を納めています。こうした当社の技術力をもっと表に出して広めていく方法はないだろうかと考え取り組んだのが、あのヘルメットだったのです」。

“度肝を抜くような製品をつくろう”限界を超えた5軸加工の集大成

大槇精機が5軸マシニングセンタを導入したのは2008年。多軸加工で有名な会社というイメージですが、業界の中ではかなり後発の導入だったそうです。

「これまでのX・Y・Z軸に加え、傾斜軸と回転軸が加わった5軸のマシニングセンタは3軸しか使ったことのなかった私たちにとって、まさに夢の加工機でした。後発であるわが社の使命は、このマシンを使って“度肝を抜くような製品”をつくりあげることだと思っています。苦労して習得したノウハウを惜しげもなく見せてくれた先駆者の技術力を乗り越え、新たな可能性を見出すことこそが、真の礼儀にあたると感じているからです。そのためには、このマシンの限界性能を知る必要がありました。そこで部品特性の強いサンプル(オートバイのエンジン)と、デザイン特性の高いサンプル(ヘルメット)をそれぞれつくってみたのです。ここでつくった初号機のヘルメットが大変好評で、イタリアの展示会にぜひ出展してほしいという、願ってもないオファーをいただきました。しかし、導入後2~3カ月でつくった削りやすい、軽い、そして美しいアルミは試作部品でも大活躍ものだったため、技術を完全に習得したとはいえない状態でした。“5軸加工の本場であるヨーロッパのエンジニアに見せても恥ずかしくないものをつくりたい”という思いから、1年をかけて習得した技術のすべてを注ぎ込んで発表したのが現在、わが社のアイコンとなっている2号機のヘルメットです。5軸を使った技術サンプルをつくる会社はたくさんありますが、費用と時間をかけてここまでの削り出しを行った町工場は、おそらく私たちだけでしょう。そんな思い切りのよさが世界で注目を集めたのかもしれません」。

ちなみに2号機は、デザインから完成までおよそ5カ月。大町社長自らヘルメットをデザインし、選ばれた精鋭エンジニアたちは通常の業務をこなしながら、時には合宿もいとわず、5軸加工の技術を懸命に習得していきました。

「長い間、大手メーカーの下請けとして機能してきた町工場は、役割が細分化されています。私たちは自動車関連事業で50年以上の実績がありますが、例えば医療や航空機関連に携わる工場では、同じマシニングセンタを使っていても、求められる知識や技術、そしてノウハウがまったく違います。言い換えれば自分たちの業界のやり方しか知らないと、他の業界の仕事に携わることができないのです。しかし、このヘルメットをつくったことで、これまでの自分たちでは決して使うことのなかった道具の使い方や考え方を学ぶことができ、技術力が一気に高まりました」。

削りやすい、軽い、そして美しいアルミは試作部品でも大活躍

アルミは他の金属に比べ加工しやすいという特性から、試作部品に多く活用されているそうです。加工のプロはアルミという素材に対して、どんな印象を持っているのでしょうか。

「素材は依頼企業が指定してくるのですが、加工性の高さ、プログラミングの正確な再現性、削りやすさに加え、安価で美しいという点からアルミを使うことが多いと感じます。こんなに軽量で美しく、しかも加工しやすい金属は他にないと思います。しかし、素材が本当に美しいゆえに悔やまれることが1つ・・・。削りたての新鮮な輝きを永遠に保つことができないということです。削った瞬間から酸化が始まるので、自然に皮膜が生成されてしまうことが残念でなりません。製品にはアルマイト処理を施しますが、削りたての美しさを間近で見ていると、霞がかったような表情になってしまうのが大変もどかしく感じます。また最近の切削油はほとんどが水溶性ですが、当社では長時間の切削による酸化の進行を考慮し、油性を使用しています」。

アルミ素材には純アルミといわれる1000系から、アルミリチウム合金と呼ばれる8000系まであります。それぞれの特長と使用用途を加味して、最適な素材が選定されますが、今回ご紹介しているこのヘルメットは、どのアルミ合金が使われているのでしょうか。

「ヘルメットには7N01を使用しています。このサイズで削れるアルミは限られており、選択肢は5000系か7000系でした。しかし、5000系は素材がやわらかく、切削はできてもその後の形が美しくありません。また有力候補であった6000系は、大型スクエアのインゴットが存在せず、やむなく断念。7000系は7075と7N01で検討した結果、酸化の進行が比較的緩やかだった7N01を採用することに決めました」。

限界を超えた状態から生まれる未知数の可能性とは

再生回数240万回以上という驚異的な数字をたたき出したあの動画、撮影の裏側の様子が大変気になります。

「動画の撮影と編集は、私が行いました。いくつものヘルメットを撮影して編集で1つの動画にしているのでは?とよく聞かれますが、削りは1発勝負で失敗はしていません。プログラミングによる削り出しのシミュレーションも、厳密に進めると実際の削りと同じくらいの時間がかかってしまうため、簡易的なものしか行っていません。またプログラミングには“加工軸をこれ以上、倒せない”という限界があります。しかし、そのリミットを超えないとできない加工も存在します。このヘルメットは、まさに限界を超えた未知数の領域から生みだされる、究極の加工を目指して出来上がったものです。加工機のリミッターを解除し、緊急ストップボタン(非常停止装置)を片手に、肉眼で確認しながら少しずつ削り進めていくという、まさに限界のその先に挑んだ作業でした。このひと削りが今までの努力を一瞬で無駄にしてしまうかもしれない・・・という重圧の下、ギリギリのラインで加工を行うわけですから、エンジニアの精神状態が、想像を絶するものであったことはお察しいただけるかと思います」。

“簡単にプログラミングできてしまったら、誰でもすぐに加工できてしまったら、それは限界ではない”と語る大町社長。あのヘルメットは、いったい何時間の加工を経て出来上がったものだったのでしょうか。

「YouTubeの動画は3分弱。加工性の高いアルミはスルスルと面白いように削れていくので、1時間程度であっという間にヘルメットが完成すると思い込んでいる方もいるようですが、前出のようなスタイルで限界の先をいく加工を行っているため、一筋縄ではいきません。機械を一度も止めずにフル回転させたと考えても、切削だけで約150時間。しかし、これは現実的な数字ではありませんので、数カ月はかかっていると思ってください。簡単にできるプログラムは、“限界値モデル”ではありません。それは余力の証と捉え、もっと薄く、もっと深く、もっと細かく・・・とデザインをどんどん変更していきました。そうすることで初めて“限界値モデル”が完成するのです。もちろん、闇雲に削って形になっていればいいというものではありません。削った面が美しく見える工具の方向を考え、機械任せにせず、人の目で見てプログラミングすることで、素人でも玄人でも納得できるデザインを提供できると思っています」。

ちなみにヘルメットの 背 面 にある“50th”の文字が入ったメッシュ部分の加工だけで30時間以上、かかっているとのこと。最終工程で削った文字の段差は20ミクロン以下。加工中のゆがみが大きいと文字がきれいに入らないそうです。

「場所によっては非常に細かい刃先を用いて、撫でるようなタッチで切削して行く工程もありました。こうした繊細な加工も、やわらかなアルミ素材だからこそ実現できたといえます。他の素材、例えばチタンやステンレスといった難削材では、工具が途中で折れてしまいます」。

難削材の加工にも果敢にチャレンジ 期待値以上の製品を生み出すために

大槇精機は、アルミだけでなく難削材と呼ばれる金属の加工にも果敢に取り組んでいます。アルミのヘルメット同様に、チタンを用いた王冠の削り出しに挑戦した動画もYouTubeにアップされ、注目を集めています。

「長年、試作を請け負っている私たちは、常にお客さまに求められるレベル以上の技術力を身につけておく必要があると考えています。大手メーカーの技術を追いかけているようでは、試作屋は務まりませんし、技術的な進歩もありません。品質がいいのは当たり前。私たちの使命は、期待値以上の製品をどれだけスピーディーにお客さまへと供給できるかということです。誰も見たことがないような製品を生み出して世の中をアッと言わせるスゴい会社。あそこはいつも何かやってくれる。“想像”を超えた“創造”を提供できる企業として、新たなチャレンジを果敢に続けていきたいと思っています」。

COMPANY DATA

株式会社 大槇精機

〒351-0014 埼玉県朝霞市膝折町4-8-45

http://www.disn.co.jp/

SOURCE

今回ご紹介した「ヘルメット」を含む大槇精機の動画は以下、サイトからご覧いただけます。

https://www.youtube.com/user/dolce650i/