04「軽さ」について学ぶ

アルミの工業材料としての特性を深く掘り下げる「アルミ素材学」。4回目はアルミ最大の特長として挙げられる「軽さ」について取り上げます。軽さは、工業材料にとって大きなメリットです。常に軽量化が求められる鉄道、自動車、船舶などの輸送分野において、アルミはなくてならない存在です。今回は、軽量化の実現で究極の速さを追求しつづける高速鉄道車両の世界をご紹介します。

「軽さ」について学ぶ

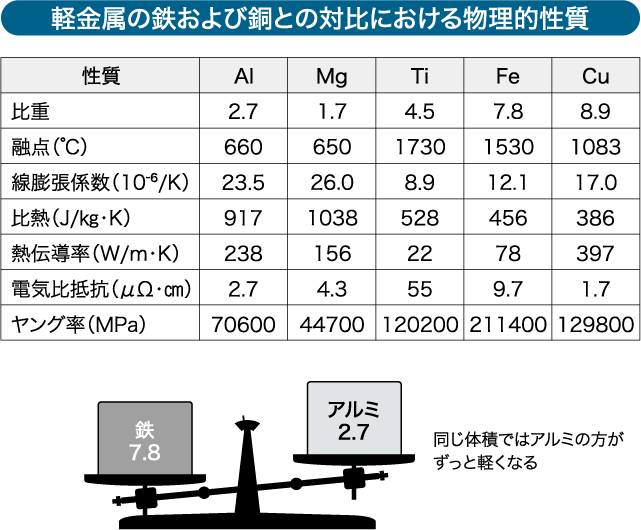

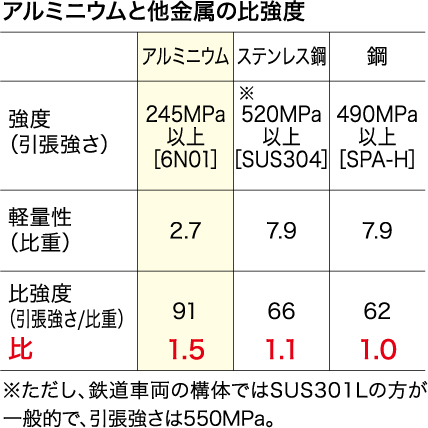

アルミニウムの工業材料としての最大の特長として挙げられるのが、「軽い」ということです。アルミニウムの比重は2.7。鉄(7.8)や銅(8.9)と比べると約3分の1です。軽量化による性能向上が時代のニーズとなっている今、特に自動車、鉄道車両、航空機、船舶、コンテナなどの輸送分野で多くのアルミニウムが使われています。また軽さを生かして、各種機械の高速回転部品や摺動部品の作動効率を高めたり、装置の大型化による重量増加を抑えるなど、さまざまな効果をもたらしています(一般社団法人 日本アルミニウム協会「アルミニウムとは」より)。

軽金属と重金属 違いは何?

アルミニウムが軽量な金属(軽金属)と呼ばれていることは皆さん、ご存知のことかと思います。そもそも「軽金属」「重金属」とは何なのでしょうか。

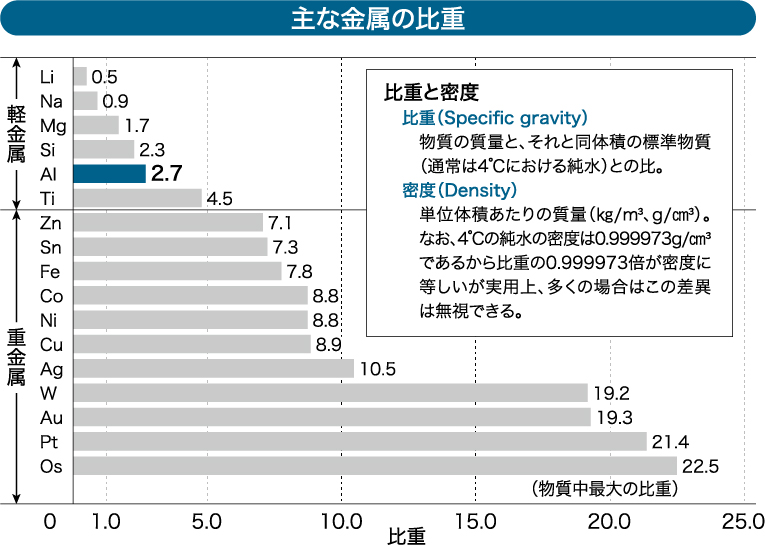

軽金属(light metals)とは、文字通り軽い金属のうち、比重が概ね4.0以下のものを指します。 代表的な軽金属としては、アルミニウム(比重2.7)、ベリリウム(比重1.9)、マグネシウム(比重1.7)、アルカリ金属(Li:リチウム、Na:ナトリウム、K:カリウム、Rb:ルビジウム、Cs:セシウム、Fr:フランシウム)、アルカリ土類金属(Ca:カルシウム、Sr:ストロンチウム、Ba:バリウム、Ra:ラジウム)、などが挙げられます(材料工学の立場から、比重が4.5のチタンを軽金属とする場合もあります)。したがって、工業材料としての主要な軽金属は、アルミニウム、マグネシウム、チタンとそれらの合金です。

反対に比重が4(ないしは5)以上の金属を重金属といいます。 鉄、鉛、金、白金、銀、銅、クロム、カドミウム、水銀、亜鉛、マンガン、コバルト、ニッケル、モリブデン、タングステン、錫(すず)、ビスマスなどがあります。

軽金属の代表、アルミニウム

軽金属の中で使用量と用途が最も多い金属がアルミニウムです。鉄の比重は7.8、銅は8.9に対し、アルミニウムは2.7と約3分の1の軽さです。

軽さは、アルミニウムを用いる最大の魅力です。この魅力は航空機に生かされました。400Mpa鋼と同程度の強度を持つアルミ合金をジュラルミンと呼びます。ジュラルミンはまず、飛行船の骨格に使われました。その後、500Mpa級の超ジュラルミンが戦闘機用に開発され、その後は超々ジュラルミンが第二次世界対戦中に日本で発明され、ゼロ戦に使用されました(Sing27号P11~P14参照)。アルミ合金は航空機と戦争の歴史とともに発達してきたのです。

現在では、新幹線の車両をはじめとする多くの鉄道車両でもアルミ合金製の車体が使用されています。アルミニウムは無塗装でも耐食性がよく、メンテナンスも簡単です。自動車でも構造体の一部やダイカスト部品に使われています。

軽さのメリットについて考える

アルミニウムを用いて軽量化を図った際、具体的にどんなメリットが生まれているのでしょうか。身近な例として、私たちの生活に欠かせない自動車について考えてみましょう。

◆

自動車業界はCO2排出削減に向け、多方面から低燃費技術の開発に取り組んできました。その中で、最も現実的な手段の1つが車体の軽量化です。車体重量1~1.5tのガソリン車が100㎏軽くなると、燃費は1ℓあたり約1㎞改善されるといわれています。各社は車体の軽量化に向けてしのぎを削っています。自動車の軽量化にはパーツの小型化、ハイテン材(高張力鋼板)の使用、軽量化素材の採用など、さまざまな取り組みが行われています。その課題を解決するための素材として期待されるのが、軽くて丈夫なアルミニウムなのです。

各社の先進的な取り組みが実り、現在、欧州ではアルミボディの自動車が増えています。2014年に発表されたメルセデス・ベンツCクラスでは、ボディシェルのうち、アルミニウムの採用率を約50%としました。ハイテン材を組み合わせたハイブリッドボディで従来モデルに比べてサイズが大きくなったにもかかわらず、70㎏の軽量化を実現しました。この結果、重心を下げ、自動車の快適性や動力を犠牲にせず、燃費を最大30%向上することを可能としました。

米国で販売される乗用車とライトトラックには、CAFE(Corporate Average Fuel Economy:企業平均燃費)と呼ばれる燃費基準が適用されています。基準を達成できなければ自動車メーカーに罰金が科せられます。基準を達成するために、各自動車メーカーはさらなる燃費向上のため、車体の軽量化を進めています。現状ではアルミ使用比率は車両重量の1割程度と見られていますが、今後の軽量化ニーズの高まりに伴い、大きく伸びることが確実視されています。比重が鉄の約1/3のアルミニウムは、剛性を考慮して鉄の1.4倍の厚さとしても50%の軽量化が可能です。米国のアルコアは、自動車市場のアルミ需要は2011年の1150万トンから2025年には倍増の2480万トンに達すると予想。自動車1台あたりに使われるアルミニウムの平均量は、約155㎏から250㎏に拡大するとしています。

もちろん日本の自動車メーカーも軽量化に向けて、次々とアルミニウムを採用しています。これまでアルミニウムはスポーツカーや高級自動車に使用されることが多かったのですが、徐々にトヨタのプリウスや日産リーフなどエコカーにまで使用されるようになってきました。高級車で培われた技術を用い、需要が高まる軽自動車にもアルミニウムが採用されるようになれば、さらにニーズが高まっていくでしょう。これからも自動車の軽量化に向けて、アルミニウムがどのようにかかわっていくのか、目が離せません。

SOURCE

1. 一般社団法人 日本アルミニウム協会

「アルミニウムとは」P17~P18

2. 大澤 直著

よくわかるアルミニウムの基本と仕組み

初歩からのアルミの科学P20~P21

3. 田中 和明著

よくわかる最新金属加工の基本と仕組み

初歩から学ぶ金属の常識P170~P171

4. 一般社団法人 日本アルミニウム協会

アルミエージNo,181(2015 Spring)

特集:自動車とアルミP4~P9より抜粋

安全で快適な乗り物の代表 新幹線 軽量化の実現で究極の速さを追求

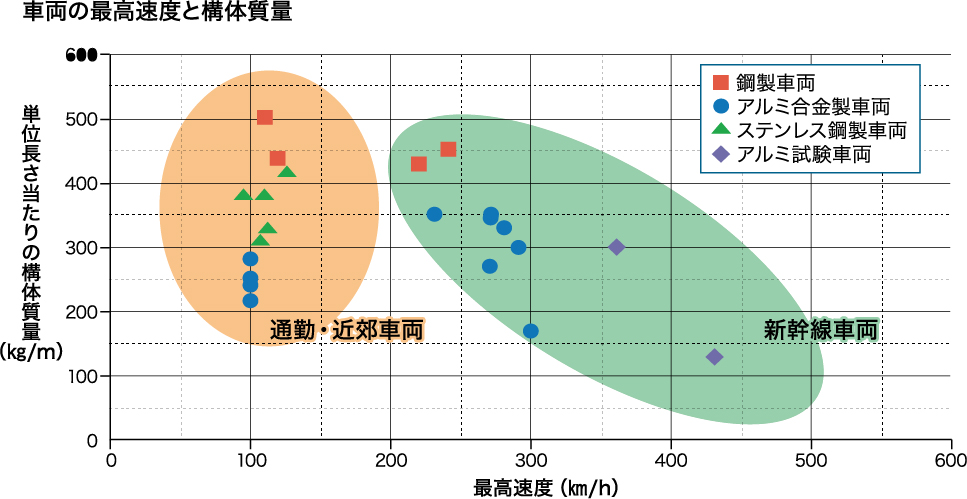

日本人なら誰もが知っている乗り物の代表格「新幹線」。2015年3月には北陸新幹線も延伸開業し、快適さと利便性を兼ね備えた日本屈指の鉄道として、その名を世界に轟かせています。今回は構体※にアルミ合金を用いて「軽量化」を図ったことで、さらなるスピードの追求を実現した新幹線を中心に、鉄道車両の素材と技術力の変遷についてご紹介します。

※構体:鉄道車両の車体において、台枠・骨組・外板などで構成され車体の強度を担う部分のこと。座席などの室内設備、照明、制御機器などは含まない。

本取材は、公益財団法人 鉄道総合技術研究所 車両構造技術研究部 主管研究員 石塚弘道氏、川崎重工業株式会社 車両カンパニー技術本部 設計部 第二設計課 担当課長 田口真氏、一般社団法人 日本アルミニウム協会にご協力いただきました。

アルミ合金製車両の歴史は古い窓枠から車両に採用されるまで

私たちの生活に欠かすことのできない乗り物のひとつである鉄道。日本の鉄道は、時間に正確で安全な乗り物として世界中から高い注目を集めています。機能性に優れ、個性あふれるデザインの数々に幼いころから心をときめかせた方も多いのではないでしょうか。

◆

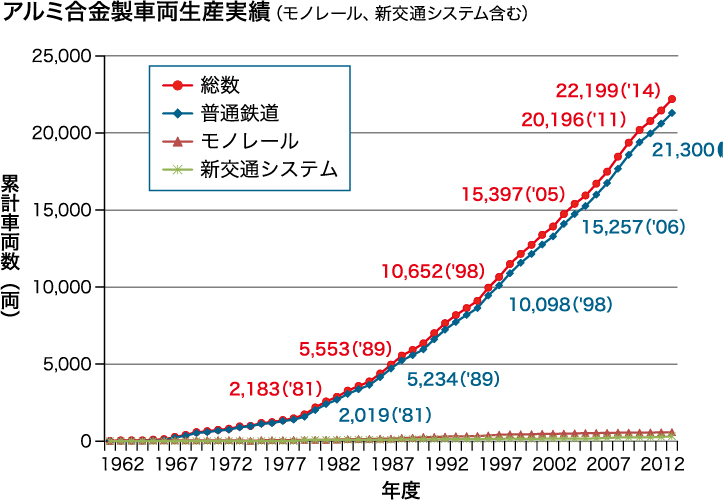

世界で初めて鉄道車両にアルミ合金が使われたのは1896年。フランス北部鉄道の客車窓枠への試験採用でした(当時の鉄道車両に使われていた主要材料は木材でした)。その後、負荷の大きい構体部に鋼材が用いられるようになり、のちに普通鋼材が鉄道の主役となりました。アルミ合金が本格的に車両に採用されるようになったのは第二次世界大戦以降のことです。戦争によってさまざまな技術が発達し、輸送手段も合理化される中、鉄道も進化を迫られた時代でした。そこで軽量化によるエネルギー節減を目的に、アルミ合金製車両の研究・開発が進められました。

ちなみに、アルミ合金製車両とは“構体にアルミ合金を用いた車両”と定義しています。車体外板や内部構造にアルミ合金を用いた世界初のアルミ合金製車両は、1952年に誕生したロンドン地下鉄だったといわれています。

本格的なオールアルミ合金製車両登場第1世代 山陽電鉄2000系

日本で最初に採用されたオールアルミ合金製車両は1962年(昭和37年)、川崎重工業が手がけた山陽電気鉄道(以下、山陽電鉄)2000系車両でした。兵庫県に本社を構え、国内の鉄道会社としては準大手であった山陽電鉄でいち早くアルミ合金が採用され背景には、こんなエピソードがありました。

「第二次世界大戦直後には国鉄の63系電車やオロ40系客車の車体材料にジュラルミンが使用され、モノレールやケーブルカー、トロリーバスなどの一部にもアルミ合金が用いられていました。しかし、オールアルミ合金製の鉄道車両は山陽電鉄2000系が初めてです。1950年~60年にかけて車体の軽量化を目指し、高強度なアルミ合金を鉄道車両に採用しようという動きが出始め、車両メーカー各社で研究開発が進められました。川崎重工業は、鉄道先進国であったドイツのWMD社と技術提携を結び、エンジニアを派遣。新たな鉄道の設計・製造技術の習得に努めていました。この技術力を用いてアルミ合金製車両を日本で製造したいという思いと、新しいことに積極的に取り組む山陽電鉄の当時の社長の意向が合致し、日本初のアルミ合金製車両が誕生したのです」。

その当時、日本ではまだ明確な実績が得られていなかったアルミ合金製車両を採用するにあたり、山陽電鉄では大掛かりな検証実験が行われました。なんと同仕様でステンレス鋼製車両も製造し、同じ路線を走らせてデータを取ったというのです。

「今では考えられない実験方法ですね。正直、よくやったなという感じです(笑)。構体部分のみの重量でステンレス鋼製車両は1両あたり7t、アルミ合金製車両は4tであったため、ほぼ半減ともいえる軽量化を実証することができました。この後、構体にはさまざまな機器が取り付けられ、1両あたりの重量は約40tになります。アルミとステンレス鋼の重量差3tは全体のわずか1割に満たないほどですが、この差が電力消費量に大きな影響を及ぼすことも実測できました。この時、ステンレス鋼製車両とアルミ合金製車両をつくって同時にデータ検証を行ったからこそ、その後の車両製造技術は目覚ましく発展していったのだと思います」。

製造から50年以上、今でも現役 第2世代 山陽電鉄3000系

昼夜問わず、外気にさらされる鉄道車両。アルミ合金特有の電食が懸念され、当初は全面にクリア塗装が施されていた山陽電鉄2000系でしたが、のちに無塗装に仕様が変更されました。

「構体はアルミ合金で製造されており、接合は溶接で行われていたので電位差は生じていません。台枠と側構体は溶接ができないため、リベットを使用していましたが、素材にアルミを用いたので電食が発生することもありませんでした。内装材のビスまではアルミ化できなかったため、一部にわずかな電食は見られたようですが問題にはならず、アルミ合金の高い耐食性が証明されました」。

無塗装でさらなる軽量化を実現するとともに、塗り直しのメンテナンス作業を必要としなくなるため、鉄道会社にとっては一石二鳥。以降、山陽電鉄2000系は1990年まで28年間にわたり運用されました。続いて1964年に製造された山陽電鉄3000系は、製造から50年以上経った現在でも「姫路~三宮」間で活躍中。アルミ合金製車両として日本で最も長期にわたって使用されています。

いよいよ新幹線でもアルミ合金採用第2.5世代※ 国鉄200系

1964年の開通から50年以上、日本を代表する高速鉄道の顔として活躍する新幹線。この車両にアルミ合金が使われるようになったのは、今から約30年前の1982年に開業した東北・上越新幹線の初代営業車両200系からでした。

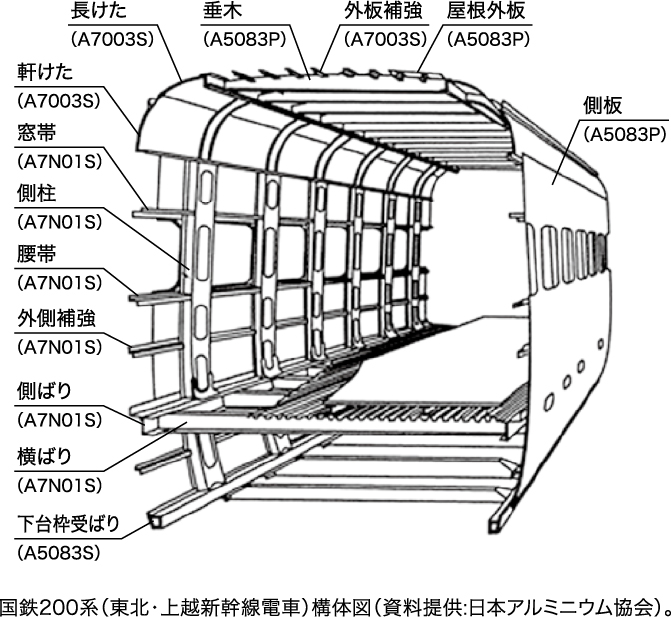

「団子鼻の愛称で親しまれた初代新幹線“0系”の車両は普通鋼製でしたが、200系からアルミ合金が採用されました。最大の理由はやはり軽量化です。車体のデザインは0系がベースとなっていますが、東北の豪雪地帯を走るため、耐雪・耐寒性が求められました。そのため車体は2重床構造となっており、それまで床下に吊り下げられていた主要機器を車体で覆うボディーマウント構造が採用されています。この構造を0系と同様の普通鋼で製造すると車体が大変重くなるので、軽量化を図るためにアルミ合金が用いられるようになったのです。長けたなどにはA7003(Al-Zn-Mg)合金の押出形材を、側板、屋根板、垂木など高強度を必要とする部材にはA5083(Al-Mg)合金の板材を、側梁、横梁、側柱など多くの部材には7N01(Al-Zn-Mg)合金の押出材がそれぞれ使用されています。アルミ合金の採用により、構体重量は0系と比べ1両あたり約3tの軽量化を実現できました」。

※2.5世代について・・・当時、使われていたA7003合金は、現在あまり使用されていないため、「2.5世代」という区分けになっています。

A6N01の開発で構体が飛躍的に進化第3世代 JR東海300系

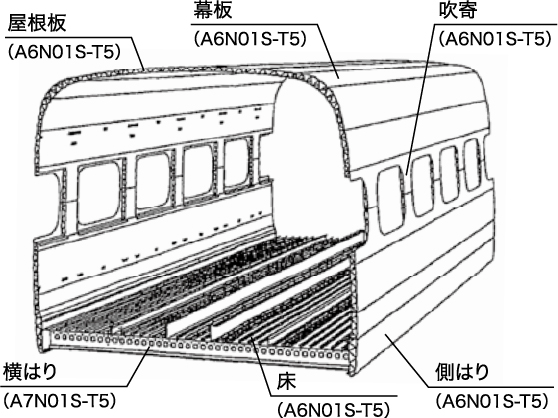

1980年代初頭に押出性に優れた溶接構造用A6N01合金が開発されました。側板や屋根板などを薄肉の押出形材のみで構成することが可能となり、車両の構体は大きな進化を遂げることとなります。

「1981年から登場した第3世代の一番の特徴は、A6N01合金が本格的に使用されるようになったことでしょう。1992年から1998年まで製造された新幹線300系の車両には25mの押出材が必要なのですが、それを可能にした素晴らしいアルミ合金です。このため、従来は板材であった外板がすべて押出形材(シングルスキン)で構成されています。第1世代から第3世代までが“シングルスキン構体※1”に分類されますが、この後に続く第4世代の“ダブルスキン構体※2”と対比させ、第3世代のみをシングルスキン構体と呼んでいることが多いようです」。

ダブルスキン構体登場

第4世代JR東海・西日本N700系JR東日本E5系・E6系・E7系・JR西日本W7系

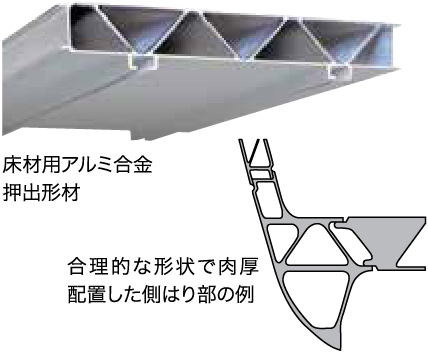

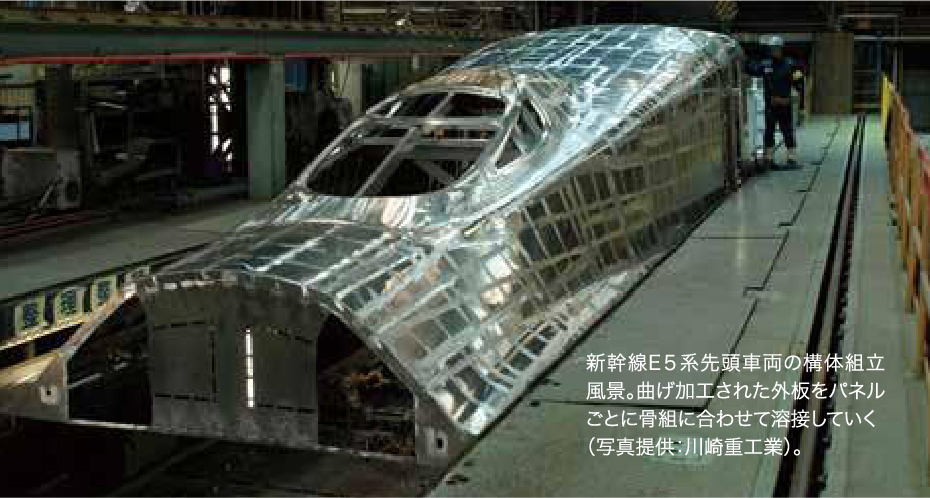

第4世代に入ると、いよいよアルミ合金の真骨頂、大型中空押出形材が製造されます。“ダブルスキン構体”が初めて本格的に導入された新幹線700系(1997年)も登場し、あらゆる面でこれまで以上に優れた鉄道車両が量産されるようになりました。形材の接合にFSW(摩擦攪拌接合)が積極的に用いられるようになったのも、この第4世代からです。

「大型中空押出材を用いたことで側構体や屋根、垂木などの補強部材が不要となったため、構体の組み立てが容易になり、作業工程を大幅に短縮できるようになりました。中空押出形材は長手方向の圧縮強度が高いため車両を長手方向に組み合わせたダブルスキン構体では、車端圧縮強度が向上します。また高い曲げ剛性やねじり剛性を有するため、乗り心地も安定しています。この中空部に制振材を入れたことで遮音性も高まり、より一層快適な車内空間を実現できました。中空押出形材は接合によるひずみが少なく、自由度の高いアルミ押出形材を使用したことで車両のデザイン性がさらに高まるなど、これまで以上に鉄道車両の可能性が広がったといえます」。

しかし外板が2層になった分が重量に反映され、シングルスキン構体に比べると総重量がアップしているとのこと。作業工程の減少に伴うコストダウンは図れたものの材料費の増加など、今後改善していくべき課題もあるといいます。

「これまではアルミ合金を使うメリットとして真っ先に“軽量化”を掲げてきましたが、ステンレス鋼製車両も薄肉化が進み、アルミ車両と変わらなくなってきました。こうなると“軽量化”だけで勝負していくのは難しくなっていくでしょう。今後は普通鋼やステンレス鋼にはできないアルミ合金製車両ならではの魅力や付加価値を、前面に打ち出していく必要性を強く感じています」。

世界に羽ばたけ 日本の技術力新型高速鉄道車両 「efSET」

2015年春に北陸新幹線E7系が開通したことは記憶に新しいと思いますが、この新幹線で培った日本の優れた鉄道技術をベースに、世界市場に向けた新型高速鉄道車両の開発が進められています。

「川崎重工業では海外対応新型高速鉄道車両“efSET”を自社開発しています。海外向け車両開発のきっかけとなったのは、10年ほど前に手がけた台湾高速鉄道の車両製造でした。車両構体は新幹線がベースとなっているので、アルミ合金を使用しています。国内車両と海外向け車両の一番の違いは、衝突と耐火性能です。新幹線にはありませんが、海外の高速鉄道では踏切がある場合があります。踏切があると道路交通との衝突事故が発生する可能性があるので、こうした場合を想定した規格が存在するのです。また、床下で火災が発生した場合に、“乗客を安全に降車させられる場所に着くまでは床が崩壊しないこと”といった耐火性規格もあります。電車の床下には燃料などの発火物はありませんが、踏切などでタンクローリーと衝突してその積載物(燃料)が床下で燃える場合もありうるとする海外のコンサルタントもいるようです。このように日本とは大きく異なる仕様や考え方を理解し、車両開発を進めていきました」。

◆

新幹線は50年以上にわたり、“走行中の脱線や衝突事故による死亡ゼロ”という偉業を更新しつづける安全な乗り物です。他の鉄道と比べても、やはり新幹線車両はかなり特別なのでしょうか・・・。

「確かに車体を製造する技術力は非常に高度であると思いますが、車両だけで走れるわけではありません。軌道やレール、あらゆる箇所のメンテナンスは常にきちんと行われていますし、優れた保安システムが構築されている点も大きいと思います。技術力はもちろんですが、安全に対する考え方や高い意識とその取り組みも含め、日本の素晴らしい鉄道技術を今後は海外へと積極的に発信していきたいと思っています」。

COMPANY DATA

川崎重工業株式会社 車両カンパニー

http://www.khi.co.jp/rs/

公益財団法人

鉄道総合技術研究所

http://www.rtri.or.jp/index_J.html