05「接合」について学ぶ

アルミニウムの工業材料としての特性を深く掘り下げる「アルミ素材学」。5回目は「接合」について取り上げます。SUSで扱うアルミフレームは、ボルトやナットを用いて接合材同士をかしめる「機械的接合法」ですが、他にもさまざまな方法があります。アルミニウムの代表的な接合方法として近年、幅広い分野で積極的に活用されている「FSW(摩擦攪拌接合)」を用いた鉄道車両の世界を、前回に引き続きご紹介していきます。

「接合」について学ぶ

接合は信頼性が第一で、なおかつ複雑な形状の構造物など、いろいろな製品をつくる場合に欠くことのできない重要な技術です。アルミニウムの接合方法は大別して①溶融溶接 ②圧接 ③ろう接 ④機械的接合 ⑤接着 の5つに分類することができます(一般社団法人 日本アルミニウム協会「アルミニウムとは」より)。

機械的締結と溶接

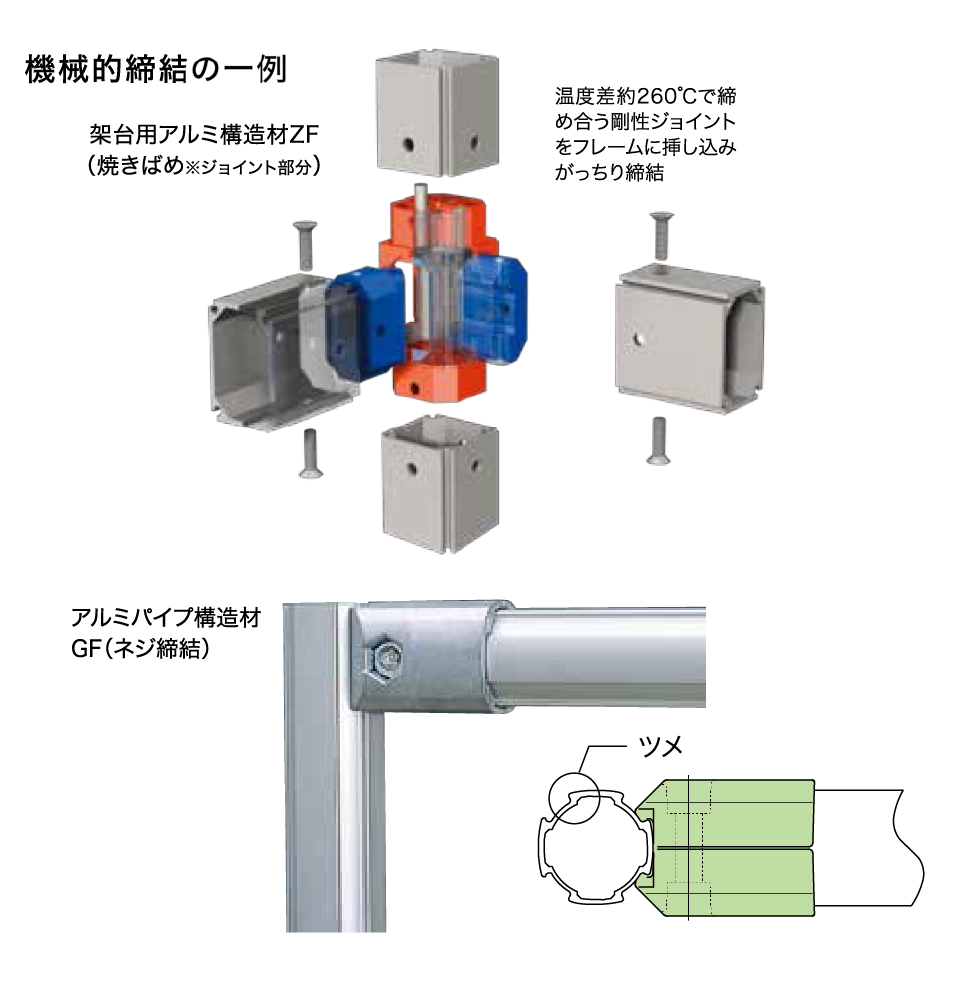

金属の接合は物を組み立て、生産する基本加工法として「 機械的締結 」、「溶接」、「接着」に大別されます。これらの接合方法はアルミニウムに対しても工業的に広く実用化されており、その用途拡大に寄与しています。

機械的締結は2つの被締結部材をボルトやナット、リベットなどの締結用機械要素によって結合する場合と、締結用機械要素を用いずに2つの被締結部材を力学的な原理によって直接接合する場合とがあります。前者には「ねじ締結」、「リベット締結」、「ピン締結」などが、後者には「くさび締結」や「力ばめ締結」などがあります。機械的締結は「接合強さが大きい」「接合部の分解が可能」「接合作業が容易」などの特徴を持っています。

一方、溶接は接合技術の中核をなしており、その位置づけはアルミニウム接合においても同じです。溶接は接合様式から「融接」、「圧接」、「ろう接」に分類されます。

融接

融接は、接合しようとする母材同士、または母材と溶加材(溶接時に供給される金属または合金。棒状の溶加材は溶接棒と呼ばれる)をともに溶融して接合するもので、接合部には液相が形成されます。接合部は非常に強く、母材と同等またはそれ以上の強度になります。しかし母材を融点以上にまで加熱しなければならないので、高温に熱するための熱源が必要です。融点の高い母材に対しては、それだけ高温の加熱源が必要になるのです。

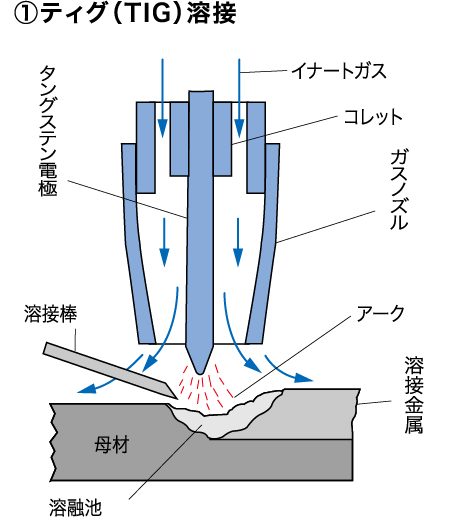

アルミニウムの接合方法の主流は、溶融溶接法(以下、溶接法)です。一般に鋼など他の金属材料に用いられている溶接法がアルミニウムにも適用されていますが、中でも広く使用されるのはイナートガスアーク溶接です。

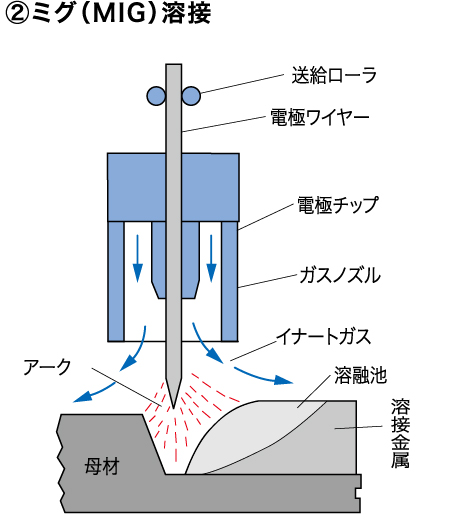

イナートガスアーク溶接は、図①②のように接合される材料(母材)と電極との間にアーク(2つの電極間の放電によってつくられる光の円弧。アーク放電)を発生させ、電極の周囲からイナートガス(アルゴンやヘリウムなどの不活性ガス)を流し、溶融部を大気から保護して行う溶接方法です。これにはティグ(TIG)溶接とミグ(MIG)溶接の2種類があります。いずれも1942年にイナートガスアーク溶接法として、アメリカで開発されました。

日本では1950年頃に導入されましたが、フラックスを使用する従来のガス溶接に代わって急速に普及し、機械的にも化学的にも信用性の高い接合方法として受け入れられるようになりました。この溶接法の普及によってアルミニウムが、車両や建築などの素材として広く使用されるようになりました。

細いタングステン棒を電極として母材との間にアークを発生させ、そのアークにより母材と溶接棒(溶加材)を溶かしながら継手を形成する溶接方法です。TIGは、Tungsten Inert Gas(不活性ガス)の略です。タングステンを電極に用いていますが、電極はほとんど消耗しません。英語ではGas Tungsten Arc Welding、略してGTAWまたはGTA溶接と呼ばれています。

アルミニウムの細いワイヤーを電極とし、母材との間にアークを発生させ、そのアークにより電極ワイヤー(溶加材)と母材を溶かして継手を形成する溶接方法です。電極ワイヤーとして線径0.5~3.2㎜のアルミニウム合金が用いられています。MIGはMetal Inert Gas の略称です。

圧接

圧接は母材を溶融することなく、固相のままで加圧しながら加熱して接合するもので、接合部には原則として液相は形成されません。接合される母材の形状に制限が加えられることが短所です。

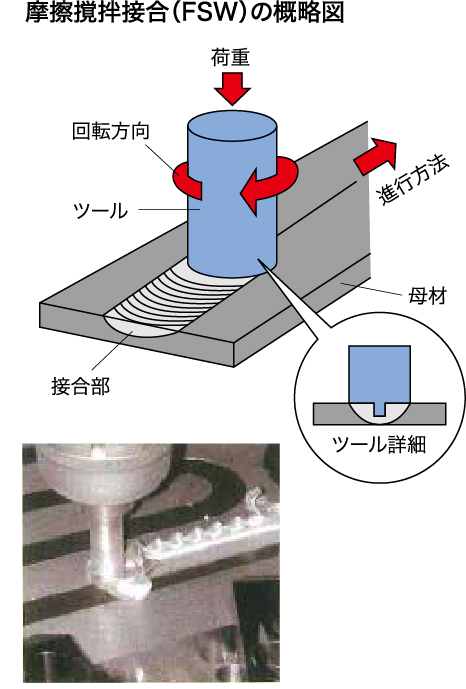

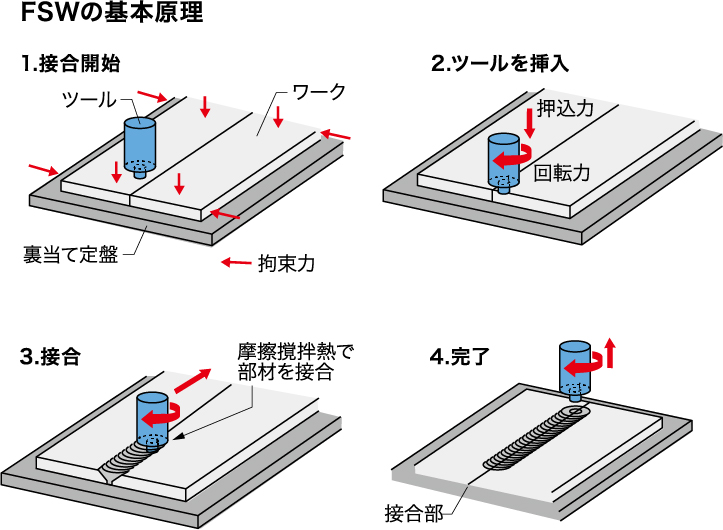

圧接法の新しい接合方法と注目されているのが、英国溶接研究所(TWI)で開発された摩擦攪拌接合(FSW)です。この接合方法は、図に示すように高速で回転するツールを被接合材に圧着し、移動させることによって接合する方法です。回転ツールと被接合材との間で発生する摩擦熱を利用して接合する方法であり、摩擦熱により軟化した材料がツールの回転によって後方に押し込まれることで接合されます。従来の溶融接合では困難であった複合材およびAl-Li合金が接合可能であり、すべてのアルミ合金に適用可能な方法です。

ろう接

ろう接は、母材を溶融することなく溶加材(ろう材)のみを溶かし、これを接合間隙に流入・充填して接合するもので、接合部には「ろう」のみの液相が形成されます。これらの溶接法においては接合様式がそれぞれ異なっています。

接着

接着剤を接合面に塗布して接合する方法です。最近では接着剤の性能が向上し、信頼性のある継手が得られるようになっています。また、接着と抵抗スポット溶接を併用したウェルドボンド法が航空機や自動車産業で実用化されています。

◆

アルミニウムの接合においては次の2点において、他の金属に見られない特異な問題が存在します。

①酸化されやすい → 溶接が難しい

②電極電位が低い → 溶接部、またはその近傍が腐食されやすい

これらの問題がアルミニウムの接合を困難にしてきましたが、現在では技術の発展によって、ほとんど問題なく接合できるようになっています。

SOURCE

1. 一般社団法人 日本アルミニウム協会

「アルミニウムとは」P50~P51

2. 大澤 直著

よくわかるアルミニウムの基本と仕組み

初歩からわかるアルミニウムの科学

P132~P136

フルダブルスキン構造のアルミニウム合金採用、モノアロイ化で環境配慮型車両に統一

都心で暮らす人にとってなくてはならないインフラの1つに「地下鉄」があります。日本で最も有名な地下鉄といえばやはり東京地下鉄株式会社、通称「東京メトロ」。なんと開業は昭和2年です。今回は、東京メトロの車両変遷とオールアルミニウム合金製車両への取り組みをご紹介するとともに、車両を語るのに欠かせない画期的な接合方法「FSW」について取材しました。

時代とともに生きる鉄道車両鋼製からステン、そしてアルミへ

「日本における地下鉄構想は既に明治時代から始まっており、大正には貨物線用の地下鉄が走っていました。旅客用としての地下鉄は1927(昭和2)年に開通した東京地下鉄道(現:東京メトロ銀座線)の浅草駅~上野駅間(約2.2㎞)が最初です。当時は鋼製の車両(1000系)が走っていました」。

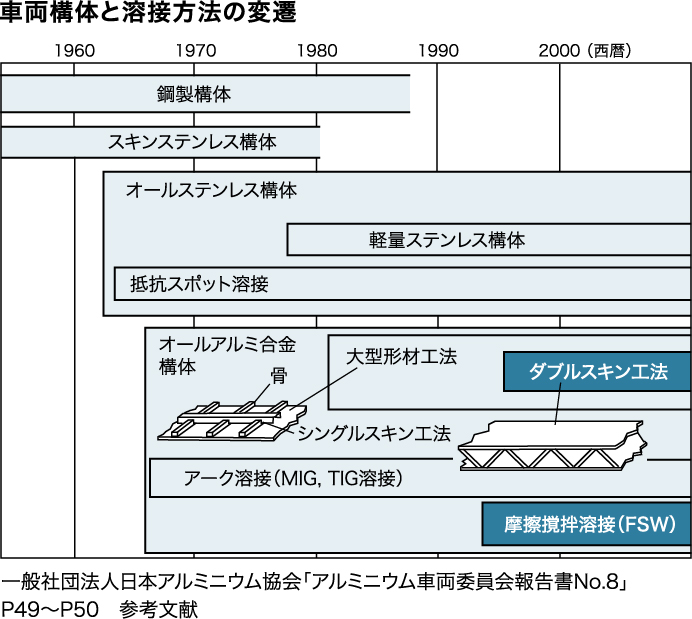

その後、丸ノ内線、日比谷線、東西線と次々に開通していく中、1961(昭和36)年には、日比谷線3000系でステンレス製車両が初登場。1966(昭和41)年からは試験的に車両の一部にアルミニウム合金が導入され、千代田線6000系車両からすべてアルミニウム合金製車両へと移行していきました。鉄からステンレス、そしてアルミニウムへと素材が変わったことで、地下鉄車両にはどういった変化が現れたのでしょうか。

「車体の軽量化を図ることができたのはもちろん、鋼製車両で使っていたカム制御から、電流を制御できる“チョッパー制御装置”に変更したことで、大幅な省エネを実現できました。この頃から順次、アルミニウム合金製車両へと切り替えが進められ、2010年に最後のステンレス製車両だった東西線が切り替えられたことで、東京メトロが保有する車両はオールアルミ化が完了しました。この間、軽さと強度を併せ持つアルミニウム合金の研究開発は着々と進められ、当初は骨材と板材だけだったシングルスキン(1966年~)から、大型形材(1983年~)が誕生し、その後はセミダブルスキン(2002年~)、フルダブルスキン(2004年~)へと、車両構体も大きく変貌を遂げていきました」。

車両のリサイクル性を向上させるモノアロイ化の積極的な導入

鉄道車両におけるアルミニウムの優位性、特に軽量化によるメリットについてはSing31号(P27~P32)で紹介しているため、ここでは「モノアロイ化」について説明していただきました。

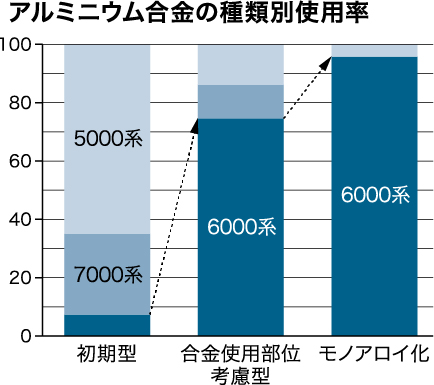

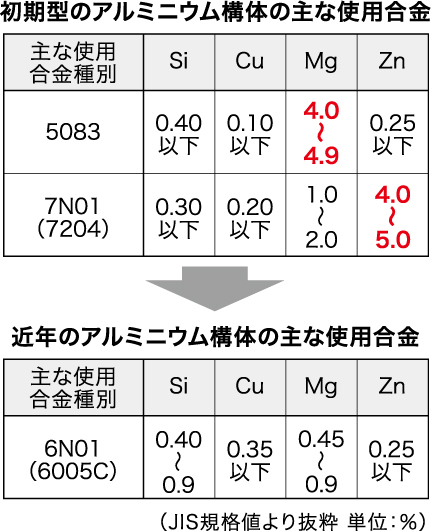

「モノアロイ化とは、1つの車両を同一合金で製造することです。これは廃車時のリサイクル性を考慮した取り組みです。初期型のアルミニウム合金製車両は、軽量化と高剛性を両立させるために強度の異なる数種類のアルミニウム合金を使用していました。そのためリサイクルの際には、7000系(アルミニウム合金:以下省略)が多く含まれる部位と5000系を多く含む構体とに分けて解体・分解作業を行っていました。次世代の“合金使用部位考慮型車両”では6000系を中心とした大型形材を使用していますが、まだ部位別使用合金にばらつきがありました。2004年に導入された東西線05系13次車からは、同じく6000系の6N01材に統一した“モノアロイ化アルミニウム合金製車両”が導入され、将来的には高いリサイクル性を発揮することが期待されています」。

東京メトロがアルミニウム合金製車両を推進する理由とは…

アルミニウム合金の特性を理解し、時代に合わせて自在に車両を進化させてきた東京メトロ。アルミニウム合金製車両を推進する理由についてさらに伺ってみました。

「東京メトロは都心の地下でいくつもの路線が複雑に交差しているため、急曲線や勾配が多く、駅間の距離が短いのが特徴です。常に加減速を繰り返しながらの運転になるため、車体の軽量化を図ることで省エネルギー化を実現しています。アルミニウムは軽量でありながら強度や剛性も高いため、“軽量化”と“安全性”という、相反する要望についても対応可能な素材です。また、無塗装で使用できる点もメリットの1つです。近年は接合技術が目覚しく進化し、継ぎ目がわからないほど美しい仕上がりにすることが可能となりました。塗装は車体重量に大きな影響を及ぼすため、塗装がなければメンテナンスの手間が省け、軽量化につながります。加工性が高く、複雑な形状のダブルスキンなどにも対応でき、素材の寿命が長いのも大きな魅力です。内装や電気系統については20年をめどに大きな修復作業を行っていますが、車両本体の寿命は約50年と考えています。将来的にはアルミニウム合金製車両を、また車両として再生させることを目標にモノアロイ化を進めています。今後も安全性が高く、環境や地球にやさしいアルミニウム合金製車両を使い続けていきたいと思っています」。

アルミニウムの接合方法を大きく変えたFSWについて知りたい

ここからは、東京メトロをはじめとする国内各社の代表的な車両はもちろん、イギリス、台湾、シンガポール、ドバイなど国際色豊かな鉄道車両を数多く製造している株式会社 日立製作所 交通システム社 笠戸事業所で解説いただいたアルミニウムの代表的な溶接方法『摩擦攪拌接合(FSW)』についてご紹介していきます。

摩擦攪拌接合とは、どういった接合方法なのでしょうか。

摩擦攪拌接合「(FSW/Friction StirWelding)は、イギリスのTWI(英国溶接研究所)で開発されてからわずか10年足らずで、アルミニウムをはじめとする軽金属材料を主体に世界で広く適用されるようになった接合技術です。その原理はいたって簡単で、ツールと呼ばれる円筒状の工具を回転させながら、突き合わせた継手部に挿入していくものです。ツールと継手部の間に摩擦熱が発生し、母材(ここではアルミニウム材)が軟化します。ツールは回転を続けながら長手方向に移動していくので、軟化した母材は攪拌されながら引っ張られ、次第に冷えて固まり、接合される仕組みです。摩擦させながら攪拌し、接合していくので摩擦攪拌接合(以下、文中ではFSWと表記)と呼ばれています。

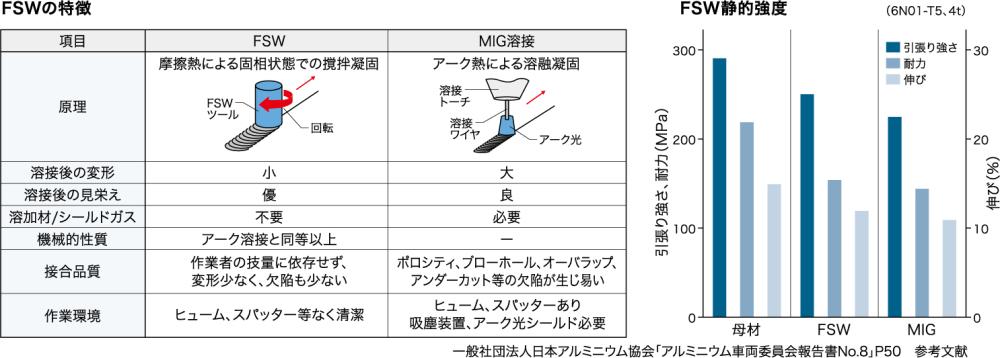

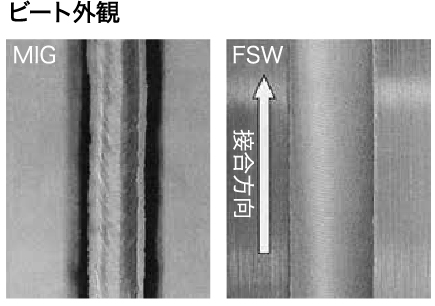

この溶接方法の特徴は“溶解していない”ということです。アルミニウムの融点は約660℃ですが 、F S Wは500~550℃。柔らかい粘土のような状態になった金属を攪拌しています。装置で固定した状態で溶接を行い、高熱で加工しないのでひずみが少ないのも特徴です。これまでの溶接のように溶加材を加えないため、均質な仕上がりとなり、品質が安定します。鉄道車両で使用している6000系のアルミニウム合金(6N01)は、一定の温度以上の熱を加えて加工することにより、母材より強度が落ちてしまう特性があります。これは、熱により金属組織が変化するからです。一方、5000系のアルミニウム合金は熱を加えても強度低下は6000系よりも少ないですが、残念ながらFSWには不向きです。FSWは入熱を少なくすることで、6N01材の宿命である入熱に伴う強度低下を最低限のものとしています。

FSWのメリットや克服すべき点はどんなところなのでしょうか。

ここではFSWのメリットや克服すべき点と開発した技術について解説していただいた内容を、箇条書きで紹介していきます。

メリット

1.技術・技能が要らない

溶接に関する特別な技術や技能が不要です。もちろんFSWを行う際には部材の組み方など注意すべき点はありますが、基本は装置をセットしてスイッチを押すだけですので、いつでも同じ仕上がりになります。

2.仕上がりが美しい

FSWで加工した直後は継ぎ目部分に筋が出ていますが、磨き上げると一枚板のようになり、ほとんど継ぎ目がわからないほど美しく仕上がります。また、変形が少ないので無塗装の車両であればそのまま使えますし、塗装が必要な車両でも下地(パテ)の量が少なくて済むので、車両の軽量化につながります。

3.作業環境が良い

アーク溶接のように火花や煙が出ませんし、温度や湿度などに左右されることもないため、作業環境がとても良いといえます。風が吹くとアークが飛んでしまうため、真夏でも窓を開けられず、マスクなどの保護具をつけて対応しなければならなかったこれまでの溶接は、とにかく作業者の負担が大きなものでした。FSWの導入で作業環境は大きく改善されたといえるでしょう。

克服すべき点と開発した技術

1.接合中の反力が高い

FSWは部材の間に無理やりツールを押し込み、摩擦熱で軟化させながら移動していくので、接合中の反力が非常に高いのです。その反力に耐えうる剛性を持った設備を開発する必要がありました。

2.通常の溶接に比べて自由度が低い

FSWは直線や大きな曲線は得意としますが、この隅の部分だけ溶接したい・・・といった細かい接合は不得手です。設備にもよりますが、許容範囲を超えた接合は簡単にはできないため、自由度が低いといえます。当社では、FSWが得意とする直線や大きな曲線に特化した接合線へ集中して適用しています。

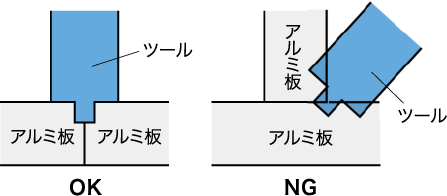

3.隙間に対してセンシティブ

FSWは溶加材を使用しないので、一般的な溶接法と比べ、隙間や段差に対する許容範囲が狭いです。そこで継手形状の工夫により、それら許容範囲を広げるとともに、組み合わせ治具や方法の工夫によって、できる限り隙間が生じない組み合わせになるようにしています。

鉄道車両は、時代とともに素材や技術が大きく変貌しています。

FSWの導入によって、どんな点が変わったと感じていますか。

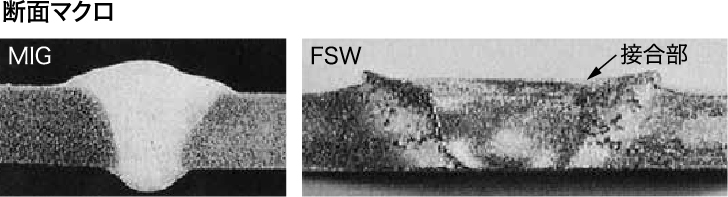

自分たちが知る限りで変わったことと言えば、1997年あたりからダブルスキンだけで構体が構成できるようになったことです。それまでは「窓」や「ドア」をつくり、その周りにアルミニウム材を配置し溶接していましたが、人手も手間も多くかかる作業でした。FSWが導入されてからは、アルミダブルスキン押出形材を並べて溶接した後、「窓」や「ドア」などの開口部を切り取るだけで車両の側面が製造できるため、作業効率が劇的に向上しました。これまで職人の手作業によるところが多かった車両製造の世界が、装置産業化されたという点が最も大きな変化であったと思います。

過去の事例になりますが、0系の新幹線は普通鋼製で、200系からアルミニウム合金が導入されました( 詳細はSing31号P30参照)。おそらくこの変化は相当に大きなものであったと想像できます。アルミニウム合金製の鉄道車両が増えるタイミングで、FSWという新たな技術が導入できるレベルになったことは、鉄道車両の発展にとって大変意義のある出来事であったと感じています。

日立製作所におけるFSWの基本的な研究は1995年頃からスタートしました。短いスパン(約2m)の接合であれば製品化できる見通しが得られ、1998年には地下鉄車両用部品として初めて採用されました。この後、長いスパンでも溶接できるようにさらに研究・開発を進め、専用の設備を整えた結果、1999年には20mもの長さを接合できるまでの技術を開発し、現在に至っています。

御社では「A-train」と呼んでいるコンセプト車両があるそうですね。

軽量アルミニウム構体と自立型内装構造を特長とし、車両製作を標準化したものをA-trainと呼んでいます。先進技術に裏づけされた高度なものづくりは、自然と調和し、美しく先進的、かつ普遍であると考えています。その基本コンセプトとして、以下の3点を掲げています。

1.モジュール構造:多用なニーズに対応するフレキシブルな車両構成

2.安全性、快適性の向上と環境負荷低減

3.リサイクル、リユース、メンテナンス、ライフサイクルコスト特性の向上

Advanced: 先進的な

Amenity : 快適な

Ability : 能力のある

Aluminum : アルミニウム

こうしたコンセプトのもと、製造されているのが「A-train」です。「A」はキーワードの頭文字を表しており、アルミニウムの「A」も含まれています。アルミニウムは、私たちの目指す鉄道車両をつくるのに、なくてはならない素材なのです。

今後、さらに快適な鉄道車両を製造するにあたり、アルミ素材に望むことなどありましたら、お聞かせください

FSWは大変優れた技術ですが、接合はしないに越したことはありません。夢のような話ではありますが、車両をそのまま押し出しできたらいいのに…と常に思っています。これが本当に可能となれば強度は安定し、材質にバラつきがなくなるので、より理想的な鉄道車両が製造できることでしょう。

現実的なところでは、さらなる軽量化が目標です。車両本体の軽量化はかなり進んでいると思いますが、内装品を含めた車両全体の軽量化という観点から見ると、改善の余地を感じます。近年では、鉄道車両でも一部にFRP(繊維強化プラスチック)が採用され始めていますが、航空機産業の導入実績を見る限りでは技術的な難しさに問題があるように思います。マグネシウムやチタンなど軽量で剛性の高い素材もありますが、さらなる技術革新と素材革命が起きない限り、当面はアルミニウムの時代が続くでしょう。

軽量化の追求には必ず「安全性は大丈夫なのか?」という疑問が投げかけられます。私たちは安全性を十分に考慮した条件の中で、最大限の軽量化を図ることを目的としています。普通鋼で車両をつくっていた時代には、アルミニウムに対して「あんなに軽くて柔らかい素材で大丈夫なのか」「車両などつくれるわけがない」とった非難の声もきっと多かったと思います。「軽量化を実現しなければ、理想的な車両はつくれない」と英断し、先人が必死に改良を重ねて取り組んでくれた苦労の末に、現在のアルミニウム合金製車両があるのです。その意思を受け継ぎ、さらなる軽量化を極めた鉄道車両をつくり出していくことが、私たちの役割なのです。

COMPANY DATA

東京地下鉄株式会社

東京都台東区東上野3-19-6

http://www.tokyometro.jp

株式会社 日立製作所

交通システム社 笠戸事業所

山口県下松市大字豊井794番地

http://www.hitachi.co.jp/