09「アルマイト処理(陽極酸化処理」について学ぶ

アルミの工業材料としての特性を深く掘り下げる「アルミ素材学」。第9回目は「アルマイト処理(陽極酸化処理)」を取り上げます。近年、環境規制の強化に伴う軽量化の推進などを背景に、自動車、航空機、新幹線といった幅広い産業で需要が高まっているアルミ。この活躍を支えているのが、素材の持つ特性をさらに高めたり、新たな機能を付加したりする表面処理技術です。今回は、代表的な「アルマイト処理」について、その基本的な仕組みや最新の活用事例まで幅広くご紹介します。

「アルマイト処理(陽極酸化処理)」について学ぶ

素地のままでも美しく、優れた耐食性を持つアルミですが、さまざまな表面処理を施すことによってこれらの特性をさらに高めたり、新しい特性を付加したりすることが可能です。中でも代表的なのが、日本生まれの「アルマイト処理(陽極酸化処理)」。染色や電解着色などによって多彩な色をつけることもでき、デザイン性が強く求められる分野でも活用されているほか、硬質アルマイトをはじめとした機能性処理の進化も進んでいます。

無処理でも耐食性に優れるアルミの化学的性質

アルミは、実用金属の中でマグネシウムに次いでイオン化傾向が高く、化学的に活性な性質を持っています。一方、酸素と非常に結びつきやすく、大気中では常に緻密な自然酸化皮膜を形成し、表面を腐食から保護するため、耐食性に優れていることでも知られています。ただし、乾いた空気中で形成される自然酸化皮膜は厚さ数nmと極めて薄いことから、多くの場合、より高い耐食性や表面の硬さなどを求め、さまざまな表面処理を施し、使用しています。

※1mの10億分の1を表す単位

日本生まれのアルマイトは表面処理の代表選手

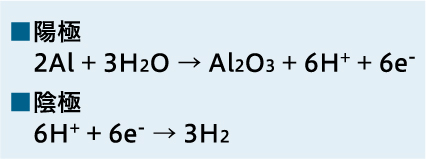

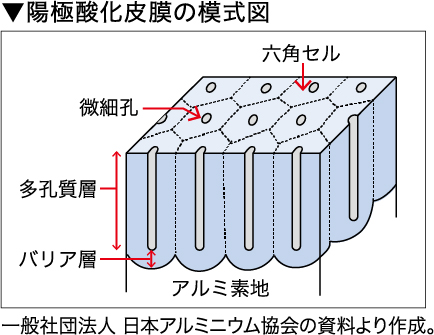

アルミの表面処理の中でも、最も代表的といえるのが“アルマイト”処理です。現在、国内における「アルミニウムの陽極酸化皮膜」の総称として広く用いられているこの呼び名は、元は理化学研究所の登録商標でした。電気分解によって以下のような化学反応を起こしてアルミの表面を人為的に酸化させ、膜をつくる表面処理法です。

形成された皮膜の主成分はAl2O3(酸化アルミニウム)で、化学的に安定しており、腐食を防ぐ効果があるほか、アルミ素地よりも硬く、絶縁性で電気を通しません。また、皮膜は表面に塗布されているわけではなく、素材表面のアルミが酸素と反応して酸化物を生成したものであり、はがれにくいという特性も持っています。

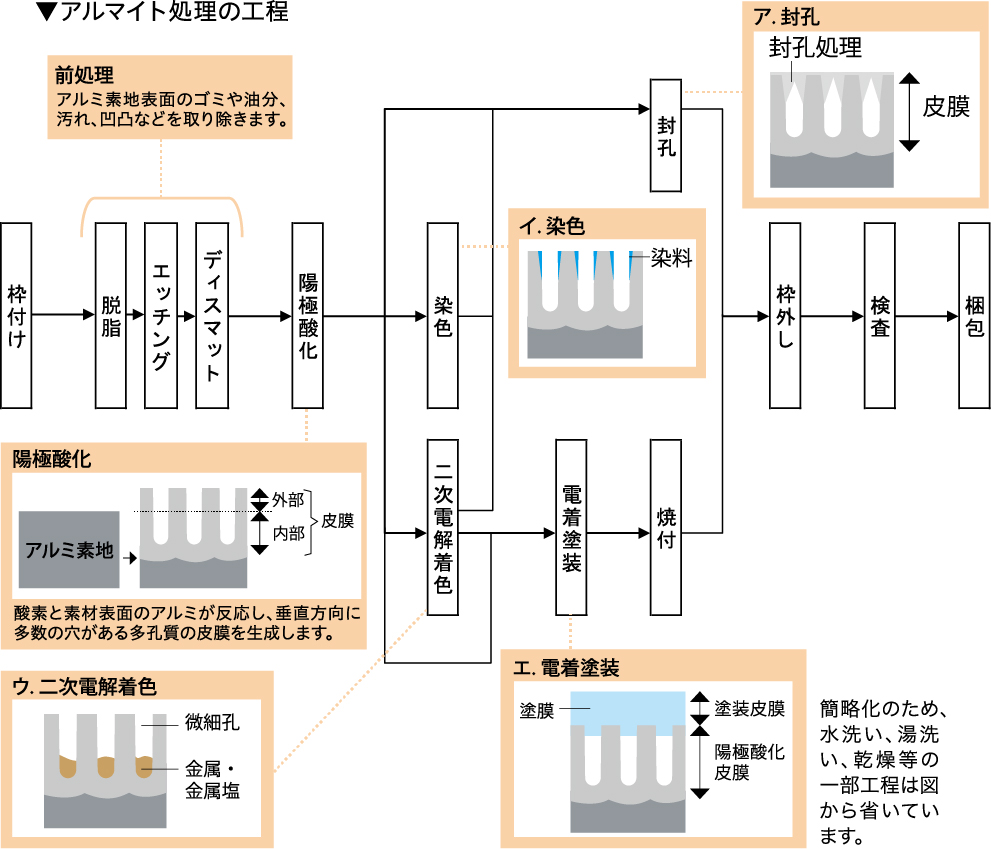

1. 前処理

脱脂やエッチングによって、材料の表面に付着した油分や加工中の傷、酸化物の除去を行います。また、色調を統一するため表面粗度を均一にします。ディスマット(中和)は、エッチング工程にて生じた溶解残渣(スマット)の除去と残留アルカリ分の中和を目的としています。

2. 陽極酸化処理

酸化皮膜を生成する工程です。材料(アルミ)の表面で、水の電気分解によって発生した酸素とアルミが反応し、酸化アルミニウムの皮膜が成長します。この皮膜は微細な孔があいた多孔質状になっています。皮膜の組成と同時に合金中の金属や金属酸化物、電解液のイオウ成分などを巻き込んで発色させる方法を一次電解着色といいます。

3. 後処理

陽極酸化処理で生成した皮膜の表面は化学的に活性であり、空気中の酸素やほかの化学物質と反応しやすい状態にあります。また、多数の微細孔によって、表面積が大きくなっているため、吸着性も高くなっています。そのため、表面を化学的に安定させ、孔をふさぐ封孔処理が必要です。このとき、孔の吸着性を利用し、封孔前に染色や二次電解着色を施すとカラーの皮膜を得ることもできます。その他、電着塗装はアルマイト処理後の表面をより強固にする塗装の1種で、電着塗装をする場合は封孔は行いません。

似て非なるアルマイトとメッキの違い

金属の表面処理として混同されがちなアルマイト処理とメッキ処理ですが、これはまったく異なる技術です。アルマイト処理でつくられる皮膜がアルミ素地の中に入り込むのに対し、メッキ処理では素材となる金属の上に異種金属の膜を重ねます。処理を施す際も、アルマイト処理では皮膜を形成する材料を陽極にしますが、メッキ処理では、素材側に負の電荷を負わせ、メッキとなる金属の正電荷を利用して素材の上に金属を析出させる形となります。

用途も機能も進化を続けるアルマイト処理 専業メーカーの技に迫る

アルマイト処理一筋に今年で70周年を迎えた植田アルマイト工業株式会社は、専業として業界最大手のメーカーです。今回は、高い品質で大手取引先からも評価されている技術力や、長年アルマイト業界で歩んで来られた中での用途の広がりや進化などについて幅広くお話を伺いました。

始めに、会社の概要について教えてください。

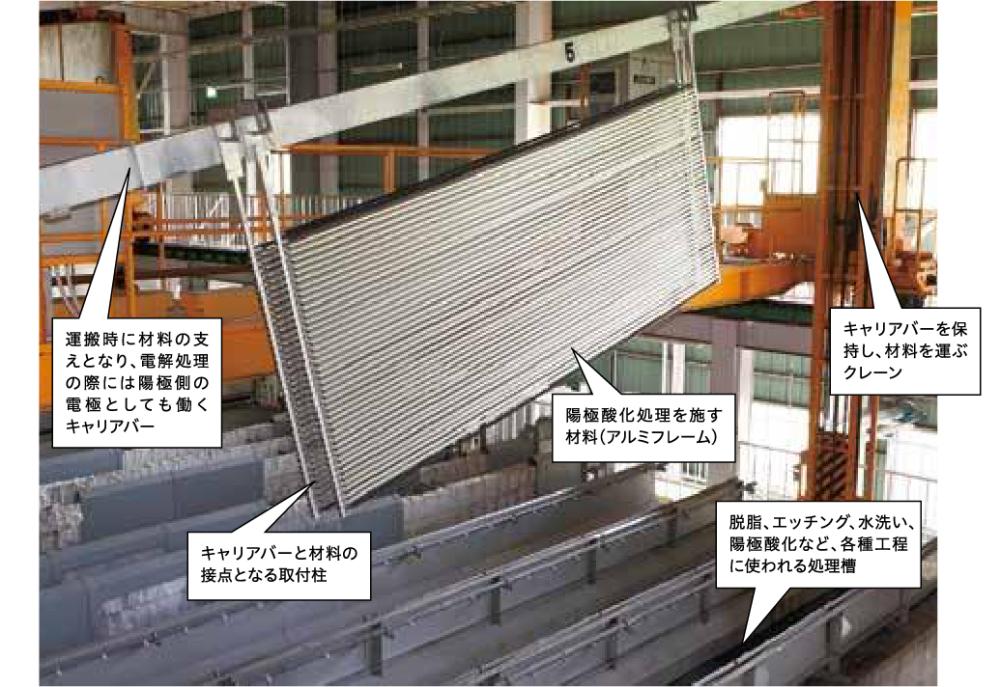

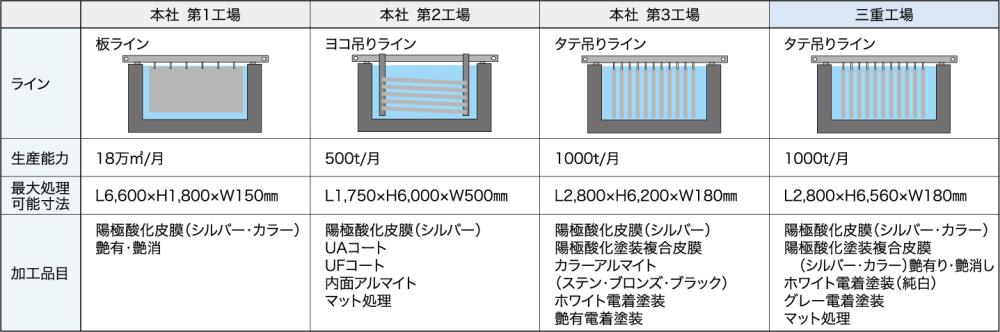

植田アルマイト工業は1948年、大阪市内で鍋やヤカンなどのアルマイト処理を行う会社として創業しました。1967年に堺市へ移転してから、今も柱の1つである形材の取り扱いを始め、1990年には板材にも進出。1998年に三重県にも工場を新設しました。2014年には本社工場内に幅7mという国内最大級の処理槽を持つ板ライン新工場(第1工場)を完成させ、高まる需要に対応しています。表面処理の専業メーカーですので、素材はすべてお客さまから支給されたもので、加工などは行っていません。

表面処理技術としては、通常の陽極酸化処理のほかに、国内随一のバリエーションを誇るカラーアルマイトや、電着塗装、硬質アルマイトをはじめとする機能性処理もあり、一部マグネシウムも扱っています。以前は建材が主でしたが、現在は自動車や輸送機器の部品、電子・電気製造装置といった設備関係などさまざまな業種からの受注があります。他の専業メーカーでは、建材のみ、自動車のみといった限定した対応が多いため、強みの1つとなっており、需要は全般的に伸びています。

カラーのバリエーションが非常に豊富とのことですが、どのような処理がありますか。

カラーアルマイトと言っても、方法は多様です。皮膜自体に色がつく自然発色、染料を使う染色、アルマイトの孔の中に金属を析出させる二次電解着色、電気化学的に塗膜をつける電着塗装など、さまざまな技術が存在します。

例えば、二次電解着色は、処理時間によって、色の薄いステン系からブロンズ、黒へと段々に色が濃くなり、1秒単位でも色が変化します。単に濃淡だけでなく、電圧や電気の波形などで色味も変わるため、「黄味がかった温かみのあるステン色」とか「もう少し赤味が欲しい」など、お客さまの希望に合わせて調整しています。電着塗装についても単に塗料の色だけではなく、処理条件で色味を変える技術を開発しました。これらを組み合わせることでさらに多くのバリエーションを実現し、ホワイトだけでも5種類、グレー系で約15種類など細かな要望に対応することが可能です。

30年以上前、カラーを取り扱い始めた当初は、一般的にもカラーの技術が確立されておらず、色のバラつきが多くありました。その後、研究が進み、社内でもノウハウが蓄積され、新たな設備の導入なども合わせて品質が安定した頃から受注量が急増。細かい要望もいただくようになり、開発を続ける中で現在のバリエーションへ拡大してきたという経緯があります。なお、カラーというと赤や青などのカラフルなものを想像されるかもしれませんが、これは染料の色によるもので、当社でいうカラーバリエーションとは別のものです。

なぜ、たくさんの色を揃えることができるのでしょうか。

専業メーカーだからこその強みです。例えば、電着塗装の場合。処理槽に入れた塗料は、使用しなくても徐々に変質していきます。品質を保つには最低限の処理量を確保し、常に塗料が入れ替わる環境が必要です。その量に満たない期間が続くと、適切な状態を保つことができず、ほかの条件を整えても、求める品質を満たせなくなります。その場合、古い塗料を破棄して新しいものに入れ替えるか、色の取り扱いを止めるという選択肢しかなく、その後に増える見通しがなければ、自ずと廃止に至るわけです。植田アルマイト工業には、こうした他社では扱わなくなった色の依頼も入ります。1社分では不十分でも、2社、3社と集まることで、必要な量を確保でき、良品を供給できるため、多くの色を提供可能なのです。

最近では高級志向の高まりからマット(梨地)仕上げも人気があります。特殊な薬品で材料を処理する独自の技術で、押出のダイス目や板材のロール目を消すことができるため、着色技術との組み合わせで、通常とは違う質感を出すことが可能です。

アルマイト処理の品質についてはどのようにお考えですか。

重要なのは、基準に合った仕上がりを常に安定して供給できることです。それはカラーの色味でも、機能性アルマイトでも同様で、テストの段階で偶然仕様に見合う処理ができたとしても、量産で再現できなければ意味がありません。カラーをつくる際は、最初にサンプルを取り交わし、上限色と下限色を決めて、その範囲におさまるようにします。機能性アルマイトについても、新たな技術を開発する場合、ものによって違いはありますが、5年前後をかけて、さまざまな処理条件を試します。再現性が確認できるまでは世に出さない体制をとっています。

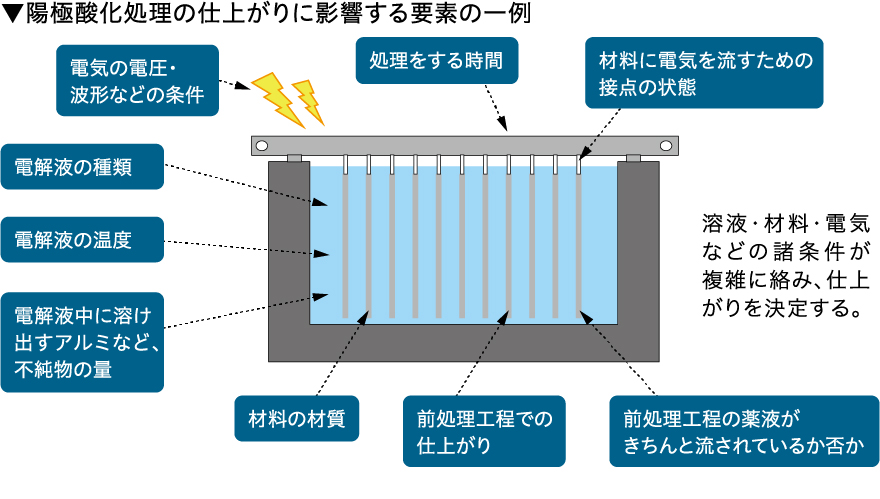

安定した品質が何に起因しているのかは、一概には言えませんが、仕上がりに関係する要素を1つ1つ丁寧にチェックしていく管理体制でしょうか。例えば、陽極酸化処理をすると、電解液の中には少しずつアルミが溶け出します。これは不純物ですから、放置すれば当然、品質に影響します。そのため液の成分を監視し、調整をすることが必要です。また、直接は関係がなさそうに見えますが、薬液に漬けた材料を水や湯で洗う工程も重要で、十分でないとその後の処理に影響が出るのです。カラーは材料の材質によっても変化します。さらに同じ材質の形材であっても、押出や焼付けなどの条件が異なると、発色が変わるため、ラインアップしている色でも、常に同じように流せばよいわけではなく、細かな時間調整などを行っています。こうした種々の要素が合わさることで最終的に質のよい皮膜が完成するのです。

さまざまな形のものを扱われていますが、形状により難しさの違いなどはあるのでしょうか。

板材は形材と比べて平らな面が大きいですよね。人間の目では平らに見えても、表面には微細な凹凸があり、液の流れが変わり、変化が出やすくなりますから、形材よりもさらに厳重に液や設備の管理を行っています。また、形材についても横吊りと縦吊りでは材料の保持の仕方が異なります。特に材料を留めるネジの周辺などは液の流れ方や乾き方が変わるため、問題が出やすい個所です。形に合わせたポイントを押さえながら処理を行っています。電気を流すための接点にはアルマイト皮膜がつきませんから、部品関係では、どの位置に接点を設けるかといった点もお客さまと入念に打ち合わせをしています。

形状による難しさということでいうと、パイプの内面に対するアルマイト処理を行っているのも1つの特長で、最大で6 mという長尺も扱うことができます。用途は、例えば雨どいなどがあり、酸性雨による内側からの腐食を防ぐことができます。電極を中に通す必要があり、表側の処理と比べて難しいため、用途によっては1本1本内視鏡で中を確認し、品質を保っています。さらに、表側と内側で異なる処理を施すこともでき、工夫をしながら対応しています。

アルミや表面処理に対する需要の変化、技術の進化について教えてください。

アルミの需要としては1970~80年台ごろは建材が中心だったと思います。その後、自動車や機械設備など、アルミ自体の用途が広がる中、アルマイト処理に対する要求も変化してきました。より硬いもの、装飾性の高いもの、熱に強いものなど。カラーにしても以前より色合い自体への要求品質が高くなっただけでなく、特殊な環境下での耐候性が求められるケースもあります。

そこで現在、柱の1つになっているのが「硬質アルマイト」を中心とする機能性アルマイトです。その種類は、硬質アルマイトの表面に、滑りをよくする摺動性を加えたものや、本来は絶縁性である陽極酸化被膜に導電性能を持たせ、静電気対策に対応するものなどさまざまです。開発は、お客さまの困りごとからスタートすることが多く、直接依頼が持ち込まれることもあります。各社各様の方法でアルミに新たな機能を付加していますが、植田アルマイト工業としては、機能面でも安定性でもより高い品質を実現することで、差別化を図っています。他社では必要な性能が確保できなかったり、品質にバラつきがあるといった相談を受けるケースもあり、研究を続ける中で、カラーと同様にバリエーションが増えています。

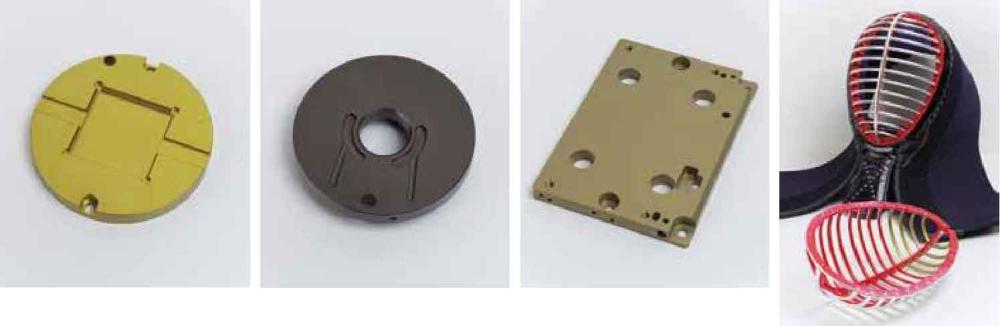

機能性アルマイトを含め、アルマイト処理品が活用されている事例にはどんなものがありますか。

自動車をはじめとする輸送機器の部品や、半導体製造装置、食品関連の機械、さらに省エネ関係などがあります。自動車については、エンジン周りなどの性能に直結するものもありますし、装飾系での使用もあります。軽さをはじめ、アルミが持つ特性が生かされているのはもちろんですが、それだけではなく、機能性アルマイトとの相乗効果で、アルミの活躍の場が広がっているのだと感じています。各業界におけるアルミ素材の受け入れ方も以前とは変わってきている印象で、食品関係では、以前はステンレスが一般的でしたが、トータル的な性能の違いなども含めて置き換えが進んでいます。

また、少し変わったところでは「ケプラコート」という技術もあります。これはプラズマ電解を活用したもので、通常のアルマイトとは違うさまざまな特長を備えています。その1つが従来は表面が汚かったダイカスト製品のアルマイト処理をきれいに仕上げられるというものです。これにより、初めて自動車の内装部品にダイカストのアルマイト処理品が採用されました。

今後の展望や、新たに取り組んでいることについて教えてください。

今1番新しい工場は、2014年に完成した本社の第1工場です。ここでは長年積み重ねた技術と品質管理体制を元に、最新鋭の完全オートメーション化を実現し、板ものを中心に曲げ加工品や溶接品の処理も行っています。さらに板材専用の自動倉庫や養生テープ貼機なども揃え、お客さまの要望に対応しています。また、性能面と合わせて整備したのが、見学者用の通路です。処理槽と通路の間をガラスで仕切り、安全性を確保しました。さらに、工場の外装には社内で処理をした建材を使い、工場そのものをショールームとしても活用できるようにしています。これは、2017年に完成した本社の社屋やカーポートも同様で、いろいろな個所にアルマイト処理品を使っています。

“見せる”ことを意識したつくりには、表面処理の下請け業者という昔からのイメージを払拭し、メーカーとして歩んでいきたいという思いも込められています。そのためには、数ある業者の中の1つではなく「植田アルマイト工業の表面処理」を指定していただけるよう、安定した品質と高い機能性を維持していくことが欠かせないと思います。お客さまからの要望にアンテナを張りながら、新たな機能性アルマイト処理の開発や、新色の研究も進めています。同時に、表面処理によって付加される機能性と、アルミの特性を合わせて、まだアルミが採用されていない分野にもアプローチしているところです。現在開発を進めているのは省エネに関係するもので、お客さまの技術と合わさることで、将来的な需要増が期待されます。今後も、徹底した管理と、新たな用途の開拓を続け、高い品質の仕上がりをお客さまに提供していきたいと考えています。

COMPANY DATA

植田アルマイト工業株式会社

〒599-8102

本社工場:大阪府堺市東区石原町一丁103番地

TEL 072-259-2225

http://www.uedaalmite.co.jp