10「アルミ鋳物・ダイカスト製品の表面処理」について学ぶ

アルミの工業材料としての特性を深く掘り下げる「アルミ素材学」、第10回目は「アルミ鋳物・ダイカスト製品の表面処理」を学びます。前回取り上げた「アルマイト処理(陽極酸化処理)」はアルミの中でも押出材に適した表面処理。そこで今回は、アルミ鋳物やダイカスト製品に使われるさまざまな表面処理を解説します。なかでも、耐久性、耐食性のみならず美観にも厳しい要求があるアルミホイールがどのような工程を経て製品化されるのかをクローズアップして紹介します。

「アルミ鋳物・ダイカスト製品の表面処理」について学ぶ

前回、Sing38号のアルミ素材学では、アルミの代表的な表面処理である「アルマイト処理(陽極酸化処理)」について学びました。しかし、この技法はアルミの中でも押出材に適した表面処理であり、鋳物やダイカスト製品にはあまり使われません。それは、なぜでしょうか。今回はそのような疑問を出発点に、アルマイト以外のアルミに適した表面処理技法を学びます。

押出材と鋳物は別物機械的性質と表面に違いが

アルミはイオン化傾向が高く、酸化しやすいため、何もしなくとも大気中の酸素と結びつき、表面に酸化皮膜を形成します。この皮膜により耐食性が高まるわけですが、自然に形成される酸化皮膜の膜厚は0.002㎛※と大変薄く、使用環境によっては十分な性能を発揮できません。そのため酸化皮膜を人為的につくろうと考え出された技法がアルマイト処理(陽極酸化処理)です。これにより20~30㎛(硬質アルマイト)といった皮膜の形成も可能となりました。アルミの金属的性質を利用した表面処理ですから、鋳物やダイカスト製品にもできないことはありません。しかし、実際にアルマイト処理をすると黒ずんだり、濃淡のバラツキが出ます。原因は、表面に発生する微細欠陥。押出材のような平滑な表面が得られず、どうしても細かい気泡が生じます。また、シリコンなどを析出しやすいといった傾向もあり、それらが影響を及ぼすのです。人の目には触れないような場所であれば問題ないともいえますが、あまり使われていないのが実情です。

※1㎛=10-6m

鋳物にも使える表面処理組み合わせでさらなる効果を

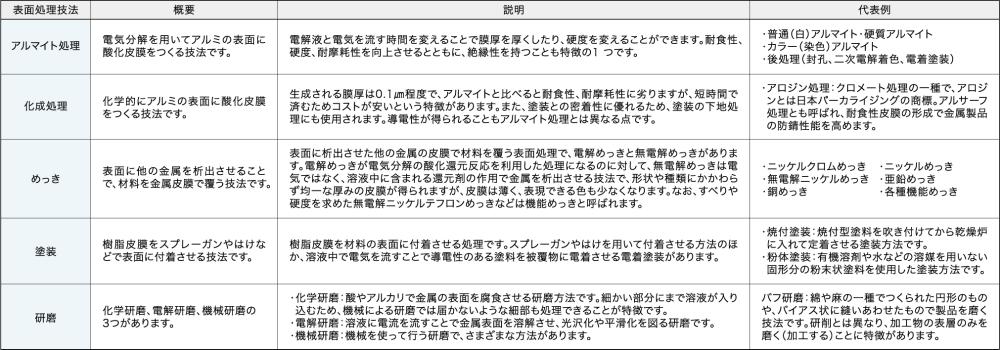

鋳物やダイカストの表面処理としては、化成処理やめっき、塗装、研磨が一般的です(下表参照)。「目的は何か、コストはどのくらいかけられるのか、どういったところに使われるか」などを考慮して、どの技法を選択するかを決めます。ただし、このうち1つだけを選ぶのではなく、組み合わせることも可能です。銅めっき、ニッケルめっき、クロムめっきでは特徴が異なりますので、適宜目的に合っためっきを何層にも重ねることもあります。また、事前にバフ研磨を施すか否かで仕上がりがまったく違ってきます。これは押出材も同様でアルマイト処理だけではなく、その前にバフ研磨をかけると見た目も変わってきます。

世界が認める美観、防錆、耐久性 ニッケルクロムめっきを極める

金属の表面処理加工業者として1917年に創業したベリテック三協株式会社は、1960年代から取り組んだ自動車の鉄製ホイールに対する加工が評価され今日に至っています。アルマイトから化成処理、めっき、研磨に至るまで、さまざまな表面処理技術を有していますが、今回は、国内外の自動車メーカーから高い評価を受けているアルミホイールの表面処理を中心に、ニッケルクロムめっきについてお話を伺いました。ちなみに天皇陛下が乗られる御料車のホイールも同社が手掛けました。

■アルミに対する表面処理にはどのような選択肢がありますか。

白色、染色、硬質といったアルマイト処理、クロメートなどの化成処理、そしてめっきです。どういった用途で使われるか、美観を気にする必要があるのか、コストはどのくらいかけられるのかによって何を選択するかが決まってきます。展伸材であればアルマイト処理や化成処理、鋳造品であればめっきが中心となります。一般的に「電気を流すことが目的で断線は許されない。そのためある程度のコストはかけられる」ということであれば、金めっきが選択されます。「防錆を目的としているけれども、人の目に触れることのない部分で使われる」ものであれば、亜鉛めっきを採用します。

■アルミ鋳造品に対するめっき処理に本格的に取り組み始めたのはいつですか。

1980年代半ばです。自動車のホイールが鉄からアルミを主流とする時代へ移行することを契機として、本格的に取り組み始めました。当初、表面処理は塗装でしたが、そのうちワンランク上のもの、つまりめっきを求める人が出てきたのです。ちなみに当時のホイールは一体型ではなく、リムとディスクが分かれている構造ホイールと呼ばれるものでした。分かれているということは、溶接で一体化しなくてはいけないということですが、そのためには溶接熱に耐えるめっきが必要で、その開発にも苦労しました。一体型になった今、溶接熱について考慮する必要はなくなりましたが、依然としてブレーキ熱の影響については考えないといけません。急激な温度変化、そして塩害、寒冷地における凍結防止剤や融雪剤の影響など品質を脅かす要因は多く、ホイールは大変難しい製品だといわざるを得ないのですが、こういった難しい製品を手掛けることで技術が蓄積できたのだと思います。

■国内外の自動車メーカーから、これだけ高く評価される理由は何だとお考えですか。

世界一厳しいといわれるトヨタ自動車の基準を満たしていることからもわかるとおり、品質の高さが評価されてのことだと理解しています。具体的にいえば、美観、防錆に優れ、耐久性もあるめっきの技術を確立できたことにあります。ホイールに使われるめっきの基本的な技術は確立されていますので、教科書を見ればやり方は書いてあります。ある程度のノウハウについてもメーカー推奨のものがあります。しかし、それだけでトヨタ自動車の基準を満たすことはできません。実験室でうまくいったことでも、量産ラインでは通用しないことがあります。そういった応用的な部分について、これまでは職人の経験に頼っていましたが、それでは優秀な職人がいなくなった途端に、その製品はできなくなってしまいますし、そもそも人に頼っていては品質が暴れます。そこでわれわれは、徹底して科学的分析を行いました。品質を安定させるためには、科学的な裏付けが必要だと考えたのです。それを地道に積み重ねてきたことが大きいと思います。現場の意見を聞きながら、結果を分析し、ニッケルクロムめっきであれば、ニッケル浴やクロム浴の成分比率、添加物の種類やマッチングなどを、原点に戻って、洗い出しました。

■ホイールに関して、ニッケルクロムめっきを使う理由は何ですか。

耐食性と耐久性はもちろん、美観にも優れるという意味で、ニッケルクロムめっきに勝るものはありません。ニッケルだけでは時間が経つと黄色くなってきますし、硬度にも若干劣りますので、キズもつきやすい。そのため硬さがあり腐食にも強いクロムめっきを最後に0.3㎛の薄さで表面につけるのです。ベリテック三協が手掛ける最高品質のホイールは、銅めっき等の下地処理はしていません。欠陥の極めて少ない鋳造品にニッケルめっきした後、クロムめっきをするというもので、われわれもここに行き着くにはずいぶん時間がかかりました。優秀な鋳造ホイールをつくるメーカーと巡り合い、タッグを組むことで、長い期間保証ができるホイールが出来上がったのです。

■品質に関しては、母材のそのものの質が影響するのではないでしょうか。

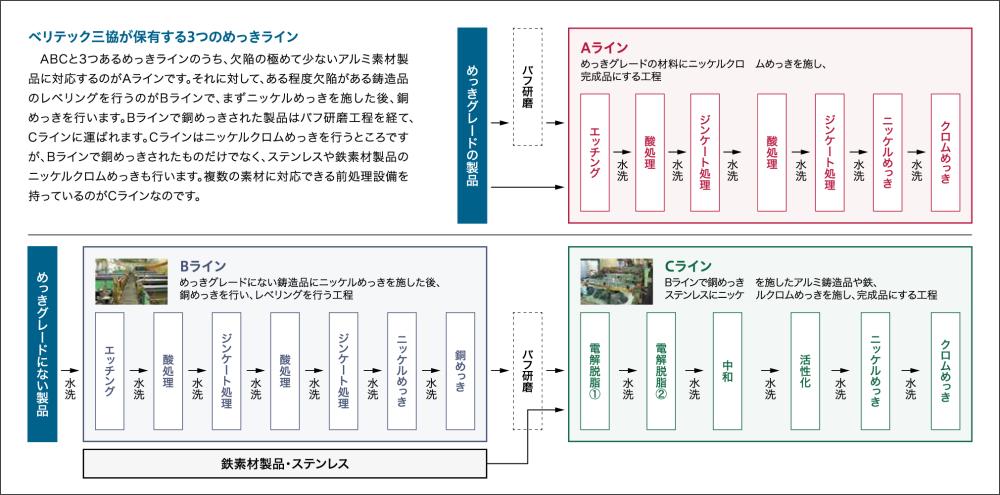

もちろんそのままニッケルクロムめっきができる状態、いわゆるめっきグレードであれば問題ないのですが、鋳造の場合は表面に気泡ができやすく、またシリコンなどの金属が析出することもあり、すぐにニッケルクロムめっきというわけにはいかない場合もあります。厳密に言えば、新塊を使った鋳造品と再生塊を使った鋳造品でも表面は違ってきます。こういったさまざまな表面を持つ鋳造品を、めっきグレードにするために行うのがレベリングという作業です。バフ研磨だけで済む場合もありますが、気泡をきちんと塞ぐためには、まずニッケルめっきを施し、それをさらに銅めっきして、バフ研磨します。アルミと銅の間にニッケルを入れるのは、アルミと銅が電食を起こすのを防ぐためであり、銅を使うのは柔らかく磨きやすいからです。ニッケルと銅からなる数㎛の皮膜を研磨してめっきグレードとする技術は他社にないと思います。

■バフ研磨に関して、ベリテック三協独自の取り組みはありますか。

バフ研磨からの一貫生産が可能であるという点です。バフ研磨だけで出荷してしまうものがあることからもわかるとおり、大変重要な表面処理技術ですから、外部業者に委託せず、自社内で行っています。2011年には岐阜県に専用の工場も建てました。実際、製品に問題が発生した際、バフ研磨とめっきを別の会社がやっていると原因の特定が難しくなります。素材の品質を確認し、そこで見つかった欠陥をバフ研磨で直し、めっきグレードの素材に形成し直す。それができるところがベリテック三協の強みです。

■現在の取り組みについて教えてください。

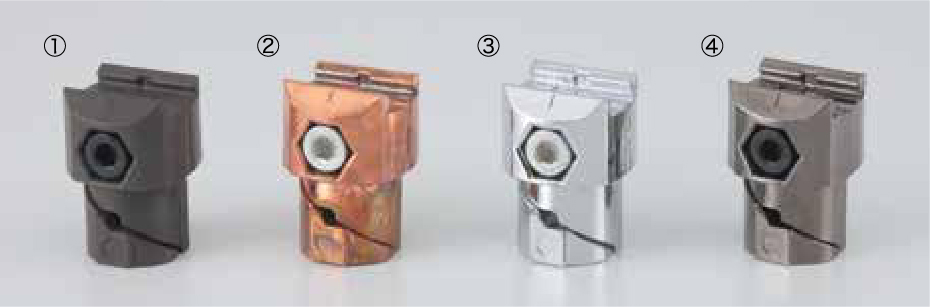

ニッケルクロムめっきは歴史のある、技術の確立されためっきですが、ベリテック三協にしか出せない高い品質を生み出す技術を保有しています。しかし、これで終わりというわけではありません。市場のニーズに対応するため、付加価値の高い製品づくりに挑んでいます。その1つがニッケル3価クロムめっき(上写真④)です。いくつかの合金とそれを安定させるための添加剤を加え、ようやくこの色と質感が実現できました。アルミダイカストの印象が一変したといってくださるお客さまもいます。ガンメタなどと呼ばれる色に近いものですが、精度が高く、加工性がよく軽いアルミでこの色と質感を出せたことで新たな需要を開拓できるのではないかと楽しみにしています。

COMPANY DATA

ベリテック三協株式会社

本社・本社工場

〒460-0022

愛知県名古屋市中区金山5-4-27

TEL:052-871-1931(代)

http://beliteq.co.jp/