11「アルミワイヤーハーネス」について学ぶ

アルミの工業材料としての特性を深く掘り下げる「アルミ素材学」。第11回目は「アルミワイヤーハーネス」について学びます。ワイヤーハーネスとは、自動車に搭載されている多数の電気・電子機器同士をつなぎ、電源の供給や信号の通信を行う部品のこと。近年、電気をよく通し、導電体としてきわめて経済的な素材であるアルミの特性を生かし、銅からの置き換えが進んでいます。今回は、住友電装株式会社への取材を元に、ワイヤーハーネスのアルミ化の背景と、その開発の裏側をレポートします。

「アルミワイヤーハーネス」について学ぶ

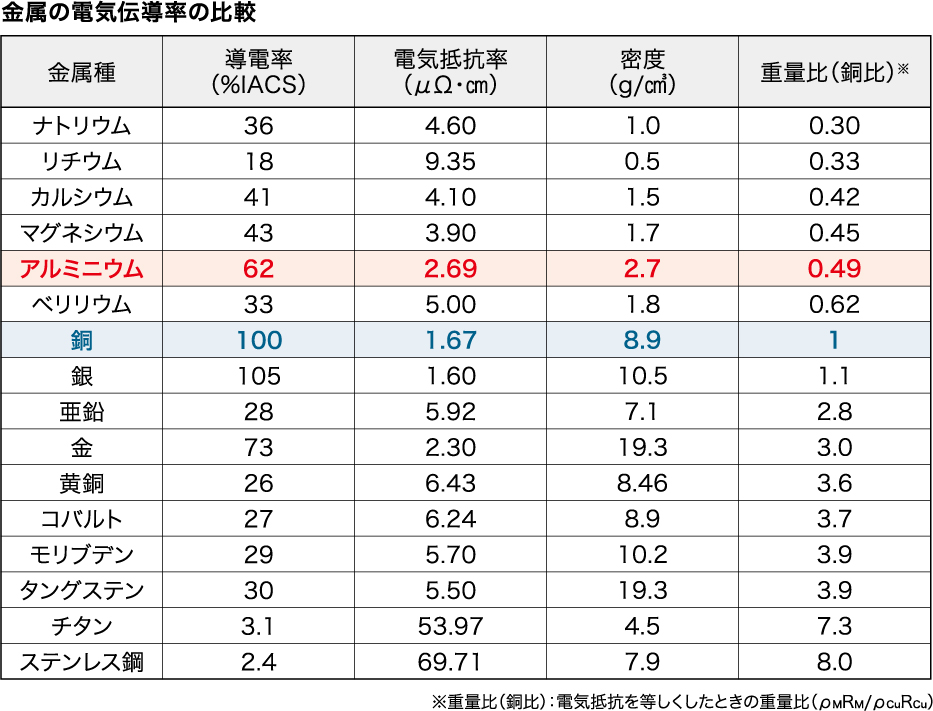

アルミは銀、銅、金に次いで「電気をよく通す」金属です。電気伝導率は銅の60%ですが、比重が3分の1であるため、同じ重さの銅に比べて2倍の電流を流すことができます。この特徴を生かし、高電圧の送電線など、さまざまな分野で銅からアルミへの置き換えが進んでいます。今回のアルミ素材学では、同じく銅からの置き換えが進んでいる車載用ワイヤーハーネスについてお話を伺いに住友電装株式会社四日市製作所を訪ねました。

ワイヤーハーネスとはどういったものですか

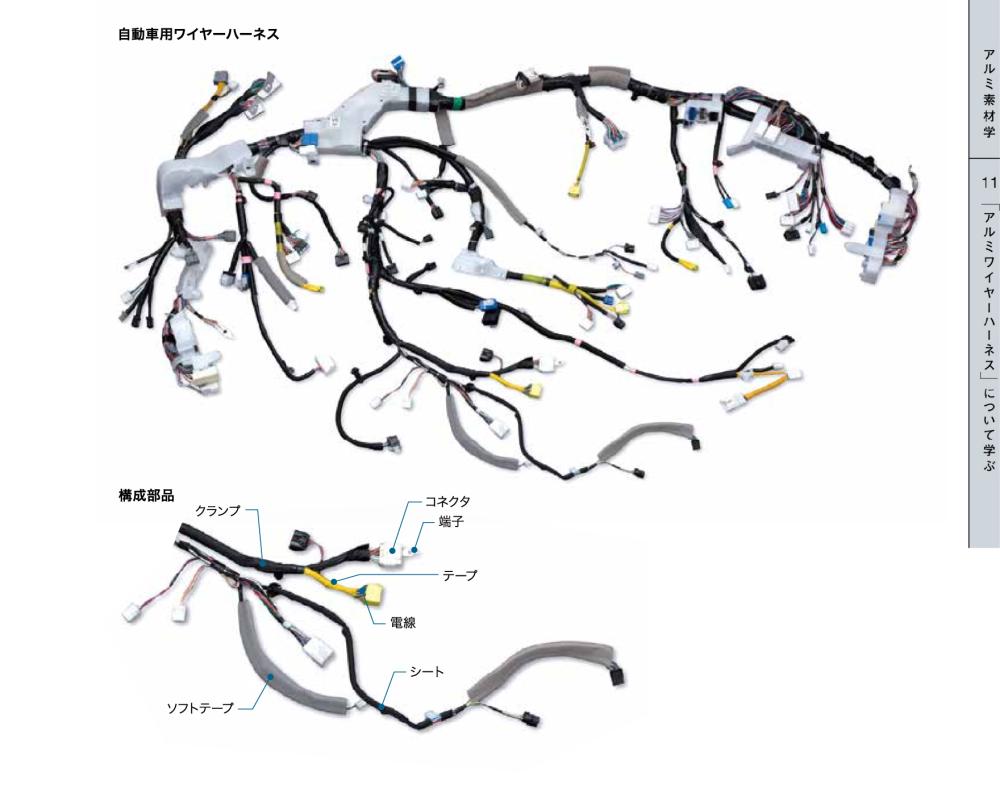

自動車には電気で動く装置が数多くあります。エンジンをかけるときは電気でモーターを動かしますし、ガソリンを燃やすためのプラグへの点火も電気が必要です。ヒーターやエアコン、パワーウィンドウ、ルームランプ、オーディオ、カーナビ、エアバッグにも電気は必要です。ワイヤーハーネスはこれら電気・電子機器に電力を供給し、信号と情報を伝送するもので、電線、コネクタ、端子、クランプなどからなります。使われている場所によって、ワイヤーハーネスに求められる条件が異なるため、形も変わってきます。エンジンハーネスは熱さに耐えられるものでなければなりませんし、ルーフハーネスは狭い場所に張り巡らすので薄くつくられています。ドアハーネスは雨水が入っても大丈夫なようにつくられています。それくらい車の中を駆け巡っているものですから、ワイヤーハーネスは、自動車の神経・血管に例えられます。車種によって異なりますが、総延長は2~3kmにもなります。

御社がワイヤーハーネスに取り組んできた経緯を教えてください

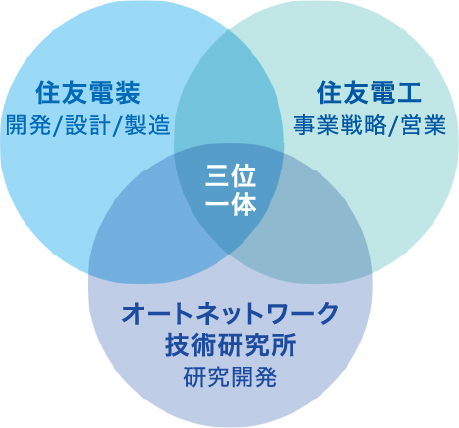

住友電装は1917年に創業されました。日本の近代化とともに急速に電気が普及する時代にあって、東海電線製造所として電気を運ぶ電線の製造を始めました。自動車用ワイヤーハーネスの開発・生産に着手したのは戦後のことです。1960年代には、モータリゼーションの波に乗り事業を拡大。現在はワイヤーハーネスのグローバルサプライヤーとして世界トップクラスの実績を誇っています。開発については、住友電装、住友電工、オートネットワーク技術研究所の3社が緊密に連携協業し、三位一体となって次世代のワイヤーハーネスに関して技術開発に取り組んでいます。役割としては、住友電工が事業戦略/営業を、住友電装が設計・開発・製造を、オートネットワーク技術研究所が研究開発機能を担っています。このオートネットワーク技術研究所は、世界で初めてのワイヤーハーネスの研究開発を行う会社で、1995年に設立されました。

アルミ化の背景にはどういったことがあったのでしょうか

軽量化とそれに伴う環境負荷の低減です。これまでは銅を使っていましたが、ワイヤーハーネスだけで車1 台当たり20~30kgの重さになります。そこで銅よりもはるかに軽いアルミを使ったワイヤーハーネスの開発に取り組みました。数々の振動試験、腐食試験を経て完成したのは、銅電線よりも50%以上も軽く、純アルミの約2倍の強度と屈曲性を誇るアルミワイヤーハーネスです。そもそもアルミの電気を流す能力は銅の60%程度しかありません。銅と同じ電気を流すためには径を太くしないといけないのですが、それを加味しても軽量化の効果は非常に大きいのです。銅における軽量化の試みもあったのですが、なかなか難しく、逆にコストが高くなってしまいます。アルミを使うことでワイヤーハーネスの総重量は数kg単位で少なくなりました。軽量化は燃費をよくしますし、車両への組み付けに関しても、床下のピットから人力で持ち上げてワンタッチで取り付けられますので、施工性も向上します。コストに関しても、地金の単価が銅よりもアルミの方が安価ですので材料費が下がるのはいうまでもありません。

アルミ化の検討はいつから始まったのですか

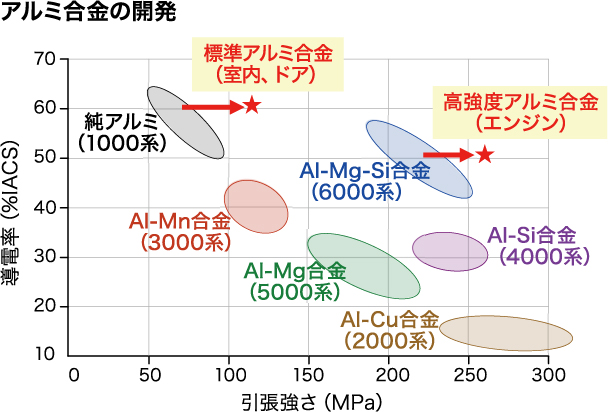

ワイヤーハーネスのアルミ化に対する検討は1970年代からありましたが、カーメーカーからの要請を受けて本格的に開発に着手し始めたのが2006年秋、本格化したのが2007年初頭です。軽量化とそれに伴うCO2の削減が背景にあったことに間違いはありませんが、引き金になったのが、銅の価格の高騰です。コスト的にアルミを使わなくてはいけない状況になりました。とはいえ、アルミが銅と同等の信頼性を確保できるのかという懸念があったことも事実です。銅と同等の強度や接続性が確保できるか、具体的には①強度(引張強さ)と電気伝導性を両立したアルミ合金の開発、②電線と端子の電気接続信頼性の確保、③異種金属接触腐食というアルミ特有の問題をどう防止するか、アルミへの置き換えにはこうした課題を解決しなければいけませんでした。

① 強度(引張強さ)と電気伝導性を両立したアルミ合金の開発

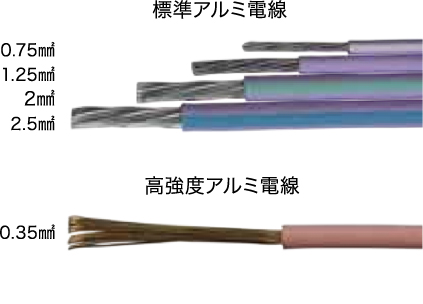

開発については、住友電工と材料の供給元である住友電工グループ・富山住友電工とオートネットワーク技術研究所の共同で進め、新しく合金を2種類開発しました。1つ目は、従来銅電線で低圧用電線に多用される導体断面積0.5㎟に相当するアルミ電線で、われわれが標準アルミ電線と呼んでいるものです。アルミは銅に比べ電気伝導度が低いため電気抵抗を同じにするためには断面積を大きくする必要がありますが、むやみに大きくするわけにはいきません。そこで0.75㎟という目標を設定し、伝導性の低下を抑えつつ強度を向上させる開発を進めました。結果的にはFe(鉄)とMg(マグネシウム)を添加することで、約140MPa(メガパスカル)の引張強さを有する合金を開発することができました。純アルミが約70MPaですから、その2倍程度の強度があるものの、銅は約240MPaあります。ある程度の太さがあるものであればよいのですが、細いサイズでの強度が足りません。そこで開発されたのが2つ目のもので、250MPaの引張強度がある高強度アルミです。アルミニウムにMgとSi(ケイ素)を添加することで実現しました。振動による金属疲労が起こり難いのでエンジン用にも採用されています。軽いのでエンジンがかかっているときの共振も少なくてすみます。現在は、一番細くて直径155㎛(マイクロメートル)まで導体素線を細くできるようになりました。髪の毛は100㎛弱ですから、いかに細いか想像できると思います。155㎛で自動車用アルミ電線をつくっているのは住友電装だけです。純アルミ系の素材であれば、ICチップを留めるボンディングワイヤやハードディスクのヘッドを動かすコイルの線に200㎛より細いものがありますが、6000系合金(Al-Mg-Si系合金)で155㎛というのは大変ハードルの高い開発でした。

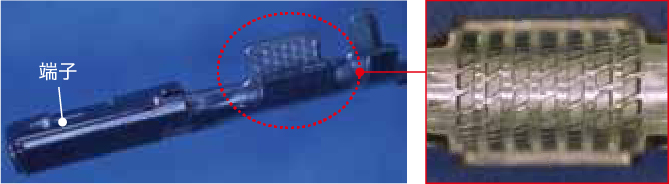

② 電線と端子の電気接続信頼性の確保

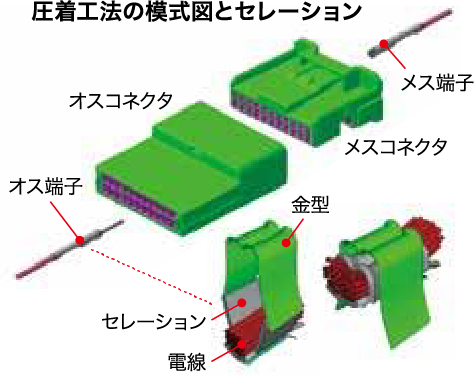

自動車に使われるワイヤーハーネスの本数は多い車種で約2,000本にも及びます。これらワイヤーハーネス同士を接続するのが、コネクタであり端子です。電線と端子とは圧着と呼ばれる、物理的圧力でかしめる工法で接続されますが、ここでもアルミならではの問題が発生しました。導体素線のアルミ表面に形成される強固な絶縁性の酸化膜が、電気伝導を阻害してしまうのです。そこで必要になるのが、酸化膜を破って導通を取る仕組みです。そこで工夫したのが端子の電線接続部分です。セレーションと呼ばれる細かい溝を彫ることで、圧着した際にアルミ表面の酸化膜が破れるようにしたのです。このことはコストダウンにも役立ちました。端子の電線接続部分のみの変更で、銅製ハーネス用のコネクタを流用することができました。なお、セレーションと接触しないアルミ素線が生じるような場合、つまりアルミ素線本数の多い、太いアルミ電線の端末接続部分には、超音波溶接を採用しています。超音波で振動することでアルミ素線同士が擦れ、酸化膜が破けます。

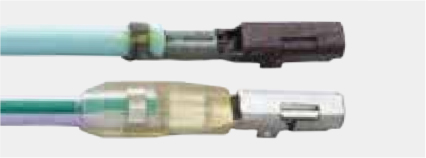

③ 異種金属接触腐食というアルミ特有の問題をどう防止するか

電位差のある銅とアルミが接触した部分に食塩水などの電解液が付着した際、銅が陰極、アルミが陽極になって電池を形成し、陽極側でアルミが溶出する現象を異種金属接触腐食といいます。これを防止するためには、アルミが露出している部分を隙なく保護することが必要です。そのため圧着部も含め全体を樹脂でモールドする方法を採用しました。また、端子部分については硬質な樹脂で保護すると外形寸法が変わり、既存コネクタに挿入できない事態にもなりかねません。そのため軟質なゲルを選定するとともに、端子表面に露出しているアルミではなく銅を防食材で覆うことでアルミの溶出を抑える技術開発も進めています。

ワイヤーハーネスの今後について展望をお聞かせください。

銅からアルミへの置き換えを進めて10年が経過し、ようやく実績ができてきたと感じています。このことで今後もアルミ化は進んでいくと思われます。今後は自動運転技術やシステムの電動化からセンサーやECU(エレクトロニックコントロールユニット)が増加し、使われるワイヤーハーネスの本数も増加すると考えられます。また、EV(電気自動車)の普及により、高電圧大電流に対応したワイヤーハーネスの需要も増えてくることが予想されます。インバータとモーターをつなぐパワーケーブルなどのラインアップを整備していくことになるでしょう。住友電装鈴鹿製作所には高電圧回路用の太い電線を製造する設備も導入されました。また、EVの急速充電方法に関しても将来的には1500V600Aで充電させるといっています。そうなると、これまでの自動車用電線ではなくて、電力事業で使っているようなケーブルになります。ただし、素材はアルミだろうと考えています。太くなれば太くなるほど重量が関係してきますので、銅の使用は考えにくいように思います。技術的には、無線や光も可能ですが、現状、大きなメリットがあるとは思えません。しばらくは、アルミという素材を使った展開になるでしょう。自動車にとってなくてはならないワイヤーハーネス、しかし一方でなるべく自己主張しない存在でありたいと考えています。その意味でも、開発テーマは際限なくあり、ワイヤーハーネス技術革新は延々に続いていくものと思われます。

COMPANY DATA

住友電装株式会社

〒510-8528

三重県四日市市浜田町5-28

TEL:059-354-6200

https://www.sws.co.jp/

ワイヤーハーネスの色分け

ワイヤーハーネスの色分けは国際規格で決まっています。オレンジ色のハーネスは高電圧回路です。触ると感電して危険であるということを示しています。電気自動車やハイブリッド車に用いるパワーケーブルなどがそれにあたります。バッテリーとインバータ、インバータとモータージェネレータを結ぶ高圧ケーブルです。従来は、高圧ケーブルから放射される電波ノイズが周辺の機器やケーブルに影響を及ぼすということで、1本ずつシールド遮蔽していました。これを簡易的にするために高圧ケーブル自体は遮蔽なしにして、パイプで囲うことで遮蔽効果を出すようにしています。ここにもアルミ電線が使われています。また一方、低電圧回路用のアルミの電線は絶縁被覆をラベンダー色でそろえています。リサイクルの際に銅とアルミが混じらないようにするためです。

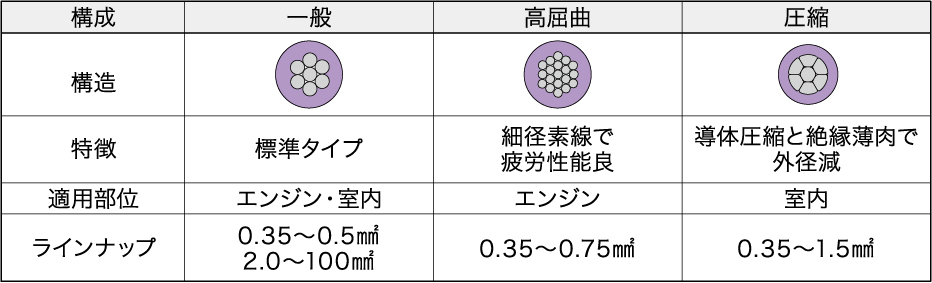

電線について

電線は、細い金属線(素線)が束になって、それを撚り合わせることでできています。どうして細い金属線を束にしないといけないかというと、曲げられるよう柔らかくするためです。そういったフレキシビリティを持たせないと配線が難しくなってしまいます。もう1つの理由は、振動に対する耐久性を持たせるためです。単芯はそれがないので、撚線が使われるのです。ハーネスには太いものも細いものありますが、使っている金属線の太さは大して変わらず、その数を変えることで太さも違ってきます。本数については構造上、もっとも安定する六角形の形状になるようにします。