06「耐食性」について学ぶ

アルミニウムの工業材料としての特性を深く掘り下げる「アルミ素材学」。6回目は「耐食性」について取り上げます。SUSでは2007年に東京都中央区にある浜離宮恩賜庭園内船着場、ならびに桟橋をアルミ構造材で手掛けました。今回は、アルミ構築物を対象に、2011年、2015年の2回にわたり、東京都の許可を得て「海水干満帯域におけるアルミ構築物の耐久性に関する調査」を行った際の報告内容から、アルミニウムの「耐食性」について考えていきます。

「耐食性」について学ぶ

アルミニウムは空気中では、緻密で安定な酸化皮膜を生成し、この皮膜が腐食を自然に防止します(皮膜の自己修復作用)。純アルミニウムに対し、耐食性をさらに高め、強度を兼ね備えたアルミニウム合金は各種の用途に採用されており、特に建築、自動車、船舶、海洋開発などの分野では、この特性が大いに生かされています(一般社団法人 日本アルミニウム協会「アルミニウムとは」より)。

今回は、自然界においてもっとも過酷な条件といわれる「海水干満帯域」において、一般社団法人軽金属製品協会の協力を得て行われたアルミニウムの耐久性調査のデータを元に、「耐食性」について考えていきます。

アルミの対海水耐食性を立証

アルミニウムは、窓枠やカーテンウォールなど建築材料として50年以上の使用実績があり、実態調査や屋外曝露試験など、一般の大気環境における耐食性や塗膜の良好な耐久性は認められています。しかし、海水や海塩粒子による腐食環境の強い海岸地帯におけるアルミニウムの耐食性については調査データがほとんどありませんでした。とはいえ、これまでもアルミニウムは桟橋や水門など海洋の構築物として使用されており、海水干満帯域でも耐食性に優れていることは経験的に知られていました。

しかし、このように塩分が存在する環境では、異種金属接触腐食(電食)の隙間腐食が生じることがあり、時には著しい腐食になることもあります。そのため、一般的にアルミニウムの海水耐食性についてのイメージは必ずしもよいものとはいえませんでした。

◆

これから紹介する調査は、2011年1月にSUS株式会社が東京都の許可を得て実施した調査研究(Ⅰ.浜離宮恩賜庭園船着場・桟橋の実態調査、Ⅱ.人口海水を用いた複合サイクル塩水噴霧試験による耐食性評価、Ⅲ.海水や海水雰囲気中におけるアルミニウムの耐食性に関する国内外の文献調査)の第2回目※です。2007年に竣工したアルミ構造物、建屋などの計8年の実態を調査した結果、並びに前回の調査時に現地に新しく設置した曝露試験片の4年後の経過と観察の報告となっています。

調査研究の結果ではおおむねアルミニウム合金材料は良好な状態が保たれており、この結果から海水干満域でも防水設計を行えば、問題なく良好な耐久性を示すことが証明されています。この調査報告書は公共のアルミニウム構造建築物の設計と維持管理に関する指針のバックデータになるものといえるでしょう。

※第1回目のデータはSing22号 P19~22で紹介しています。

■調査構築物

東京都中央区浜離宮庭園1-1(竣工:2007年3月)

■調査日時

①2015年6月5日(金)

AM10:30~PM2:30

②追加調査

2015年7月31日(金)

AM9:30~PM0:30

■調査方法

①目視観察

目視観察は原則として50㎝の距離から行った。

②腐食の状態確認

JIS H8679-1(アルミニウムおよびアルミニウム合金の陽極酸化皮膜に発生した孔食の評価方法 第1部:チャート法)のレイティングナンバ標準図表(RN)を用いた。

③写真撮影

デジタルカメラを使用して撮影。

④膜圧測定

渦電流膜厚計(サンコー電子研究所EDY-1)を用いて行った。部材表面の貝類など付着物を除去後、測定した。

(海水干満帯域におけるアルミニウム構築物の耐久性に関する調査報告書より)

海水干満帯域におけるアルミニウム構築物の耐久性に関する調査報告書

-浜離宮恩賜庭園船着場のアルミニウム構築物の耐久性-

海水干満帯域で使用されて8年経過した状況の調査結果を報告する。

1.桟橋上部のアルミ部材

1)券売所建屋及び周辺の外観状況

券売所および周辺のアルミ部材は、サッシ、案内板波板、風よけ目隠し板、軒天井、雨樋がある。いずれのアルミ部材においても、腐食などの劣化はなく、外観は良好であった。特に、セルフクリーニング※のない軒天井においても腐食やふくれもなく良好な外観を保持していた。また、薄い陽極酸化皮膜の仕様と思われる雨樋(弊社製品対象外)についても、前回観察以降の4年間で腐食がやや進んだ程度であった。

※セルフクリーニング

雨水によって塩分や汚れが洗い流され太陽光を受けることで光触媒作用が生じる反応。

2)手すり笠木、方立、天井ルーバーの外観状況

桟橋上部のアルミ部材には、手すり笠木、方立、天井ルーバーがある。いずれのアルミ部材においても、腐食などの劣化はなく、外観は非常にきれいな状態が保持され良好であった。

3)アルミ以外の金属部材の外観状況

開き戸に取り付けられている亜鉛ダイカスト製の丁番では、ふくれ・はがれ、変色が目立ち、腐食がほぼ全面に発生しており、見苦しい外観になっていた。

2.桟橋下部の状況

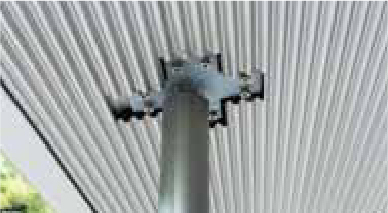

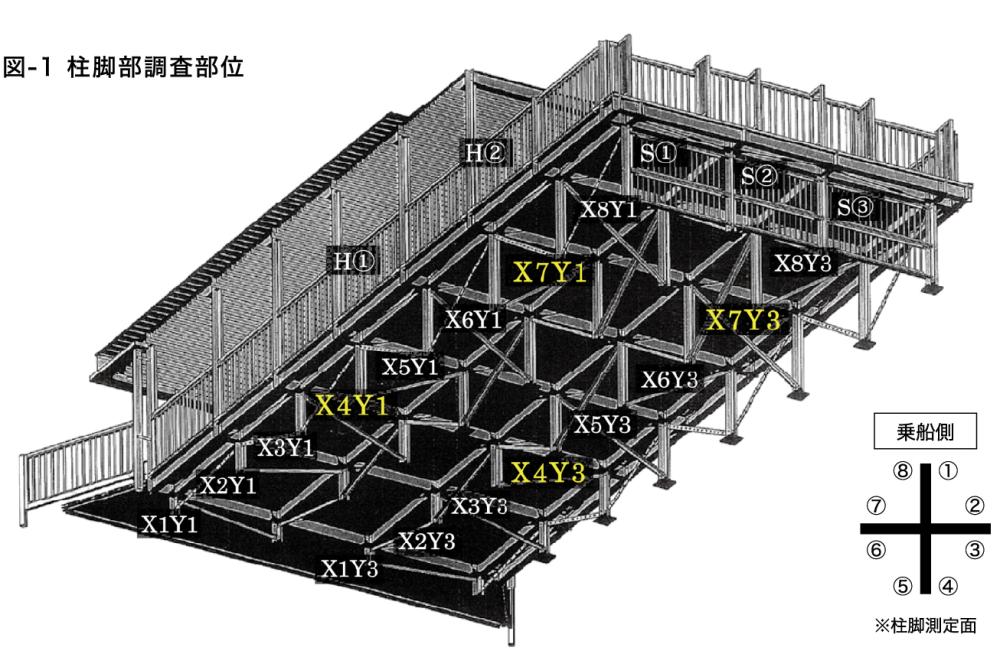

1)柱脚(十字型の形材)の外観状況

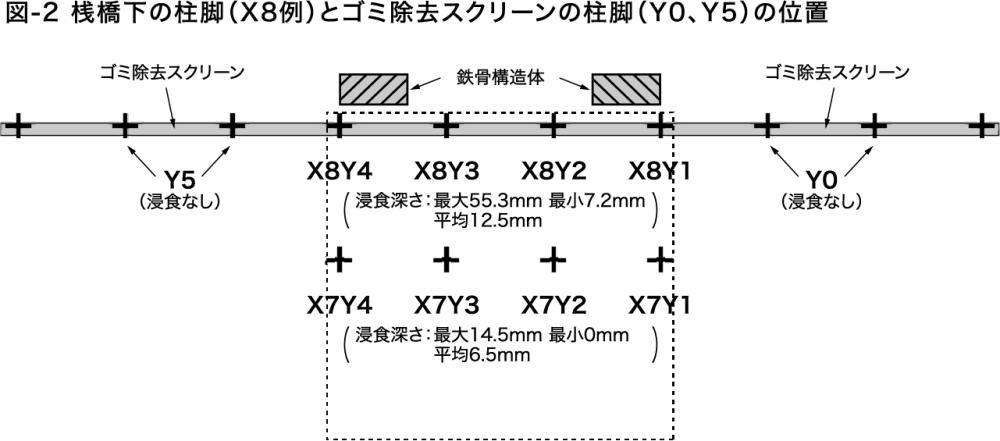

柱脚は桟橋の下部に8列(船着き場側から券売所側)×4列の32本設置されている(P.33 図-1、図-2参照)。8 年が経過しても海水飛沫帯、干満帯では、アルミ形材の複合皮膜は膜厚の減耗もなく、優れた耐食性を有していた。

ただし、海水中にほぼ浸せきされる船着場側最前列のアルミ柱脚の下部で、4年の時点では観察されなかった十字型アルミ形材のエッジ部からアルミが10mm 以上も著しく浸食( 異常腐食:電気化学的接触腐食)されたものがあった。

異常腐食の解説

【原因の推定】

a)導電回路の形成

海水に浸せきしている桟橋の、船着場側のアルミ柱脚X8列における、Y1~Y4の4本の柱脚下部で、十字型エッジ部からの四方平均の浸食深さは、12.5mmにまでおよんでいた。このアルミ柱脚(アノード部)の50cm程の近傍には、P.33図-1~2のように大型鉄骨構造体(カソード部)が存在しており、電気的に導電回路が形成される。さらにアノード部に対してカソード部表面積が著しく大きいことから電気化学的接触電流が大変多く流れ、接触腐食が促進されて異常腐食となり、浸食が進んだと考えられる。

柱脚X8列で、Y1~Y4以外のアルミ構造体には、異常な孔食は見られていない。船着場側桟橋の柱脚X8列と同列のゴミ除去スクリーン(P.34参照)での柱脚Y0、Y5の各2本の柱脚下部では、アルミの浸食は皆無であった。このことから、柱脚Y0、Y5のアルミ柱脚は大型鉄骨構造体からの電気化学的接触腐食電流作用の影響は受けていないと判断できた。柱脚Y0、Y5の位置関係を図-2に示す。

電気化学的接触腐食

接触腐食は、相手材と電池を形成することによって生じるもので、2つの金属の腐食電位差が大きいほど腐食速度は大きくなる。この電池の電流の大きさが腐食の程度を決める。

①電池に関する基本的関係:V=IR

V:両極間の電圧(相手材との電位差)

I:両極間に流れる電流

アルミニウムとの電位差が大きいほど、より大きな電流が流れやすく、アルミニウムの接触腐食は著しくなる。

R:回路の抵抗(水や材料の皮膜抵抗)

ステンレスのように、表面に不動態皮膜を形成する材料では、皮膜の抵抗が大きくなり、鋼に比較してアルミニウムの腐食速度は小さくなる。アルミニウムの表面に腐食性生物が堆積してくると抵抗が大きくなることから同様に腐食速度は小さくなる。また、海水は真水に比べて液抵抗が小さく、相手材に近いほどアルミニウムの腐食は促進される。

②相手材との面積比の関係も影響する

アルミニウムの面積に対して鋼の面積が大きくなるほどアルミニウムの単位面積当たりの腐食が大きくなり、小さい場合にはこの逆になる(アルミニウムの面積は、素地が露出している面積をいう)。カソード面積がアノード面積に比べて著しく大きい場合、アノードは激しく腐食が進む。真水よりも海水の方が数倍多く発生する。

③接触腐食の防止

アルミ建材の表面処理仕様のうち、複合皮膜の電気絶縁性抵抗は105~106Ωcmを有し、電気化学的接触腐食が防止できる。

b)十字型形材エッジ部の表面処理加工部の化学的性能の劣化

1)エッジ部表面処理

施設竣工後4年までは、このような浸食は少なかったが、その後の4年間で柱脚のアルミ形材における表面処理加工のエッジ部など、塗膜の薄い個所で化学的性能が低下し、絶縁性能が劣り、導電が進み電気化学的腐食作用が加速され、浸食が進んだと考えられる。

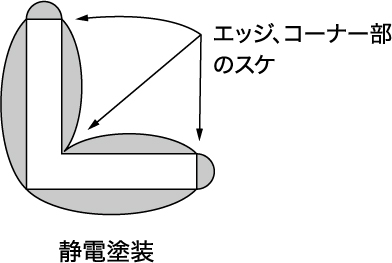

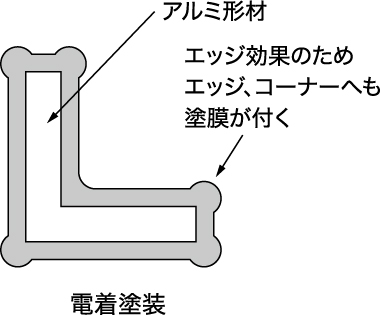

当構築物における柱脚のアルミ形材表面処理加工は、アルマイト皮膜上にウレタン樹脂塗料を静電塗装によってB種の複合皮膜で仕上げたもので、エッジ部、コーナー部の塗膜の塗着性は劣り、硬さも鉛筆のH程度と比較的に柔らかい。アルミ押出形材のような複雑な断面に対し、静電塗装ではコーナー部、入隅部、エッジ部などへの塗着性は悪い。なお、現在のアルミ表面処理は、アルマイト後に電着塗装を施す複合皮膜が主流である。その電着塗装はコーナー部、エッジ部への塗膜の均一性に優れている。

2)ゴミ除去スクリーン

干満帯の下部・中央部に位置しており、貝類は大変多く付着・繁殖・成長していたが、貝類付着物除去後の複合皮膜面には、貝類跡、変色汚れは見られるが、貝類付着による孔食などの腐食はない。

3)柱脚の筋交い接合部

ステンレス鋼六角ボルトには、鱗片状亜鉛積層エポキシ樹脂塗装処理が施されており、軽微な赤さびは見られるが、アルミの白色流れシミは軽微で、アルミ-ステンレス鋼間での接触腐食の防止効果を発揮していた。

4)床下梁部のアルミ以外の金属部材

ブレース・リブ、接合プレートの溶融亜鉛めっき処理の鋼材は、海洋付近では早くから赤さびが発生した。よって亜鉛めっきだけでなく、防食性塗膜を施すなど再考する必要がある。

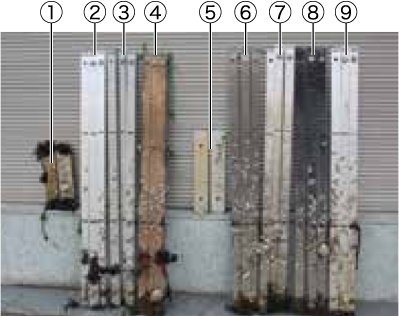

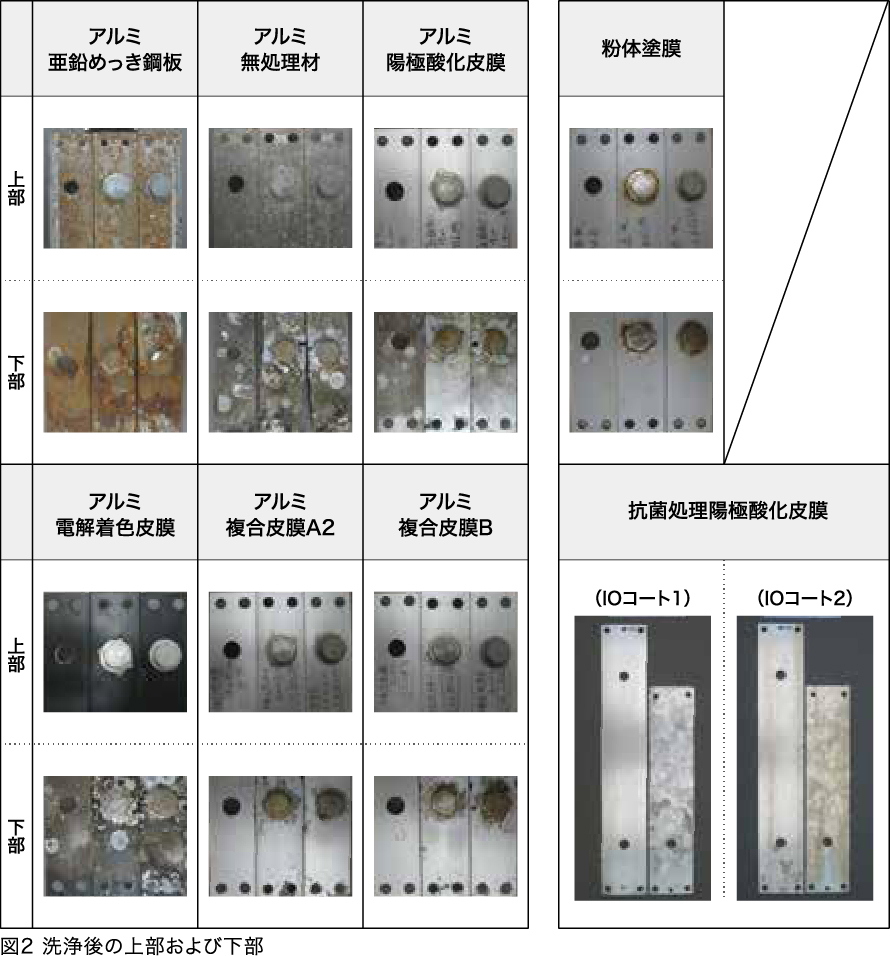

曝露(ばくろ)試験

アルミニウムの表面処理仕様の選定資料とするために、実際に使用される可能性の高い6種類のアルミニウム表面処理仕様を選び、異種金属であるボルト、ナットを組み合わせた試験体を作製した。異種金属接触腐食の発生および貝類の付着に対し、表面処理仕様の違いで差異が生じるか検証するため、曝露試験を行った。

1.曝露期間

2011年4月21日~2015年6月5日(約4年1カ月)

2.曝露場所および取り付け方法

パラウェブベルト(耐海水性樹脂ベルト)に試験体を取り付けたものを、柱脚X7Y2及びX7Y3に巻いて取り付けた。取り付け状況を図1-1および図1-2に示す。

3.試験体

3-1 アルミニウム

1)材質および形状

材質;A6063S-T5(JIS H 4100)

形状;1300mm×40mm×4mm

2)表面処理仕様

〈1〉無処理材

〈2〉陽極酸化皮膜;皮膜厚さAA10

〈3〉電解着色皮膜

(すず塩による電解着色);皮膜厚さAA15(色は黒色)

〈4〉複合皮膜;種類A2(JIS H 8602)

〈5〉複合皮膜;種類B(JIS H 8602)

〈6〉粉体塗膜

(ポリエステル樹脂系)

〈7〉抗菌処理陽極酸化皮膜

(IO コート1(よう素抗菌剤));皮膜厚さAA15、よう素量 5mg/㎡

〈8〉抗菌処理陽極酸化皮膜

(IO コート2(よう素抗菌剤));皮膜厚さAA15、よう素量 30mg/㎡

3-2 溶融亜鉛めっき鋼板

1)材質及び形状

材質;SS400(JIS G 3101)

形状;1300mm×40mm×4mm

2)表面処理仕様

溶融亜鉛めっき;目付量 500mg/㎡

3-3 ボルト、ナットおよびワッシャー

1)材質及び形状

①ステンレス;SUS304 無処理 M12

②スチール;ジオメット処理 M12

4.評価項目

曝露後の評価は、以下の4項目について行った。

①皮膜厚さ

②光沢度

③測色(電解着色皮膜および粉体塗膜の試験体に実施)

④外観観察(腐食、変色、塗膜のふくれ)

5.曝露4年経過後の評価結果

曝露試験表面側には貝類の付着が多く、測定が難しいので裏面を「測定面」とした。

5-1 皮膜厚さ

4年間の海域曝露で、アルマイト皮膜は、海水に浸せきされる度合いによって皮膜厚の減耗に大きな差異が生じた。試験体の上部は皮膜厚さの減耗がほとんどないが、試験体の下部は皮膜厚さ0.7μm ~2.3μmと少なく、ほとんど海水によって皮膜が溶出しており、4μm~8μmもの減耗を生じていた。

すず塩の電解着色皮膜、よう素抗菌処理のアルマイト皮膜では共に、0.3μm ~0.9μmの減耗と少ない。複合皮膜の減耗は、ほとんどないと言える程度であり、粉体塗膜においてもほとんど減耗はなかった。

5-2 光沢

アルミ生地は、貝類の付着が著しく、腐食・変色が進み、測定個所に難があって光沢保持率10%と低い。そしてアルマイト皮膜の中央・下部の光沢保持率は16%~29%であり海水に侵されて、光沢が変化し低下していた。

電解着色皮膜は8 5 % 、粉体塗膜で80%、そして複合皮膜は100%と貝類の付着、アルミ腐食は比較的少なく、劣化が少なく高い光沢保持率であった。

5-3 測色

すず塩の電解着色皮膜の色差は、中央部⊿E*ab:3以上、下部で⊿E*ab:13~19と色差が大きく、色が退色した。粉体塗膜は、測定個所の大半で、⊿E*ab:1~2と小さい。

5-4 試験体の外観状況(左より)

①抗菌処理陽極酸化皮膜(IO コート1、2)

②複合皮膜B

③粉体塗膜

④亜鉛めっき鋼板

⑤抗菌処理陽極酸化皮膜(IO コート1、2)

⑥無処理材

⑦陽極酸化皮膜

⑧電解着色皮膜

⑨複合皮膜A2

6. まとめ

①人工海水噴霧サイクル試験3000時間では、試験に供したアルミ材とステンレスボルトとの接触部で、海水干満帯域の環境に近似した0.1mm~3mm 大の孔食が生じる接触腐食が再現されたが、今回の曝露4年間(35000時間超)試験では、ステンレスボルトなどとの異種金属接触部で、接触腐食によるアルミの溶出によってボルトが完全に欠落するほどに、接触腐食が進行することが判った。

②貝類の付着は、無処理材、陽極酸化皮膜の面に保護層のようになって、海水による腐食を抑える効果があった。

③海水干満帯域に使用するステンレスボルトは、絶縁処理を施す必要がある。

④海水干満帯域に用いるアルミ材には、アルミとの密着性に優れ、絶縁抵抗値と物理的に衝撃に強い表面硬さ3H~5Hで、耐食性のある電着塗膜が望ましい。

⑤海水干満帯域の環境では、表面処理性能の耐久性の点から塗装下地処理には、充分に注意する必要がある。下地処理には、陽極酸化処理が糸状腐食を生じることが無く、最も実績があるので推奨したい。

⑥4年間の海水実曝露で、アルミが溶出して接合ボルトが欠落するほどに接触腐食が進行していることから、人工海水の間欠噴霧状態よりも海水浸せきの方が、接触腐食の腐食環境として厳しくかつ過酷のようであった。

以上、海水域での促進腐食試験としては、人工海水噴霧試験+間欠人工海水浸せき試験+温度条件を組み合わせるサイクル試験によって促進性・類似性が図られると考える。

※掲載本文は、2015年11月に「一般社団法人軽金属製品協会」によりまとめられた「海水干満帯域におけるアルミニウム構築物の耐久性に関する調査報告書(第2報)-浜離宮恩賜庭園船着場アルミニウム構築物の耐久性-」を抜粋したものです。試験結果や詳細について詳しくお知りになりたい方は、こちらまでお問い合わせください。